Категория: Инструкции

Производственная эксплуатация станков с ЧПУ возможна при четко организованном инструментальным и ремонтном обслуживание станков, оперативном обеспечение станков технической документацией, рациональной организации рабочего места.

Эффективность труда рабочих-станочников повышается при совмещение профессии и многостаночном обслуживание. Выполнение одним рабочим функции и работ относящихся к различным профессиям(совмещение профессий) одно из средств более полного использования рабочего времени. Для операторов станков с ЧПУ расширение трудовой функции пойдет по направлениям обслуживания станков различных моделей и групп, а также выполнение станочником функций.(?)

Токарные, сверлильные и фрезеровочные станки устанавливают с учетом многостаночного обслуживания. мин.норма обслуживания -2 станка. На рабочем месте размещают приемные столики с инструментальными ящиками, стеллажами с выдвижными платформами для ПР, отдельной подставки и решетки под ноги.

В ящике приемного стола хранят измерительный инструмент(?), средства ухода за станком, а также выданные тех.документации.

В основе современных методов организации производства лежит принцип бесперебойной работы оборудования в течение смены. Этого можно достичь если оператор не будет отвлекаться от выполнения своих функций. Должно быть организованно своевременная. без участия оператора доставка к станку на рабочее место следующие элементы. настроенный на размер инструмент(?), зажимные ПР, тех.документацию, программоносителей, масло для смазывания гидроусилителей, охлаждающей жидкости. с рабочего места необходимо удалять стружку( а по завершению обработки партии- готовые детали, отработавшие РИ и ВИ, зажимное ПР и т.д.)

© studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам

Главная | О нас | Обратная связь

Режимы работы тип..поз СЧПУ

Режим наладка- в этом режиме с помощью ручного управления РО станка с ЧПУ осуществляется установка РО в исходную точку обработки и привязки СКИ и СКД

Режим руч.ввод- в этом режиме можно последовательно ввести в память СЧПУ информацию в пределах кадра УП и отработать ее в автомат режиме

Режим полуавтомат-(первая проб.деталь) в этом режиме последуйщий кадр управляющей программы вводиться в СЧПУ и отрабатываеться станком,только после полной отработки предыдущего кадра при нажатии клав.пуск

Режим автомат- в этом режиме каждый послед.кадр УП вводиться в сЧПУ и отрабатываеться посде полной отработки предыдущего кадра автоматически

Режим сброс-в этом режиме после нажатия на кнопку сброс происходит удаление информации из памяти счпу и приводов станка

Устройства цифровой с световой индикации позиц.СЧПУ

1 индикатор размерных перемещений РО станка по координатам которые задаются с помощью кнопочной панели

2 индикаторы для контроля команд по управлению СЧПУ которые заданы в УП при нажатие соответствующей клавиши на пульте(. )

3 информация о выходе РО станка за пределы зоны ограничений конечными выключателями(. )

4 сбой считывания -информация о неисправности СЧПУ или ошибки в УП

5 смена инструмента -информация об автоматической смене инструмента (команда на изменение технолог.параметров обработки выводиться на устройство индикации как только эта команда поступает в опре.память СЧПУ(2кадра))

6 запрет обработки -информация об выключение всех приводов станка с ЧПУ по команде заданной в УП

7 конец программы- выключение всех приводов станка и обнуление внутренних регистров

Последовательность настройки вертикально сверлильного станка с ЧПУ на обработку детали

1 установить на столе станка 3х кулачковый патрон

2 установить переключатель режимов работы в режим наладка ,переключить индикатор в положение деталь(и)

3с помощью маховиков продольного и попечреного перемещения совместить ось вращения шпинделя с нулевой точки детали

4 на кнопочной панели нажать клавишу Х на индикаторе появиться число равное расстоянию от предыдущей нулевой точки по оси х

5 на декадных преключателях Ох набрать число равное показателю индикатора и нажать клавишу ввод,во всех разрядах устанавливаем нули

6 анологично по координате У

7 с помощью маховиков сместить 0 точку детали с оси вращения шпенделя

8 на декадных переключателях Х У Z набрать(в режиме ручной ввод) х+000000 у+000000,нажимаем клавишу ввод и пуск

9 после перемещения стола проверить правильность совмещения оси вращения и Од точки детали

Режим работы контурной системы

1. Сброс- в этом режиме одновременным нажатием клавиш ПРИВОД и ЧПУ производиться удаление информации с приводов станка и из оперативной памяти СЧПУ

2. Ручной ввод – с помощью декадных переключателей и панели адресов можно последовательно ввести в память СЧПУ ,в пределах формата кадров УП и отработать станком

3. Отработка технологии- производиться проверка форматов кадров УП. размер адресов, отделение кадров друг от друга с отработкой технол.команд ,но без размерных перемещений

4. Поиск кадра – на программоносителе можно найти кадр УП, номер которого набран на декадных переключателях, с записью всех данных в оперативную память СЧПУ

5. Покадровая работа- последующий кадр вводиться в СЧПУ и отрабатываеться только после полной отработки предыдущего кадра (пробная отработка)

6. Режим управления от станка- наладочный или автоматический режим в зависимости от положения переключателя на ПО.

Последовательность настройки на обработку детали в ток.ст.

С ПО задать частоту вращения шпинделя и повернуть РГ в первую позицию согласно карте наладки

С помощью пневморукоятки подвести инструмент к детали и точить торец на длину достаточную для контроля ТТ

Не отводя инструмент по оси Z отвести его по оси Х. выкл шпиндель(. ) ,проверить шероховатость торца и определить положение исходной точки обработки по оси из Z условия Lz=Zo-Wz

Включить шпиндель с помощью пневморукоятки. подвести инструмент к детали и обработать диаметр на длину достаточную для контроля каким-либо средством измерения ,не отводя инструмент по координате Z. выкл.шпиндель ,замерить наружный диаметр и определить положение исходной точки обработки по оси Х из условия Lx=Xo-(Wx+P/2)

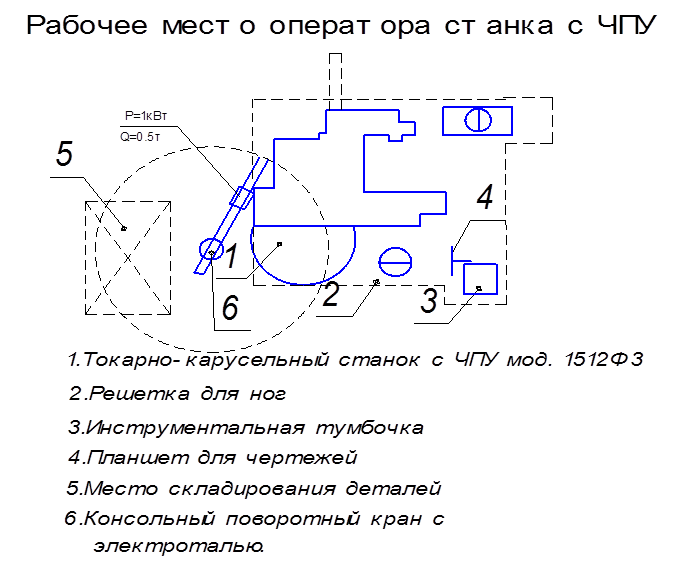

Организация рабочего места оператора станков с ЧПУ.

Производственная эксплуатация станков с ЧПУ возможна при четко организованном инструментальным и ремонтном обслуживание станков, оперативном обеспечение станков технической документацией, рациональной организации рабочего места.

Эффективность труда рабочих-станочников повышается при совмещение профессии и многостаночном обслуживание. Выполнение одним рабочим функции и работ относящихся к различным профессиям(совмещение профессий) одно из средств более полного использования рабочего времени. Для операторов станков с ЧПУ расширение трудовой функции пойдет по направлениям обслуживания станков различных моделей и групп, а также выполнение станочником функций.(?)

Токарные, сверлильные и фрезеровочные станки устанавливают с учетом многостаночного обслуживания. мин.норма обслуживания -2 станка. На рабочем месте размещают приемные столики с инструментальными ящиками, стеллажами с выдвижными платформами для ПР, отдельной подставки и решетки под ноги.

В ящике приемного стола хранят измерительный инструмент(?), средства ухода за станком, а также выданные тех.документации.

В основе современных методов организации производства лежит принцип бесперебойной работы оборудования в течение смены. Этого можно достичь если оператор не будет отвлекаться от выполнения своих функций. Должно быть организованно своевременная. без участия оператора доставка к станку на рабочее место следующие элементы. настроенный на размер инструмент(?), зажимные ПР, тех.документацию, программоносителей, масло для смазывания гидроусилителей, охлаждающей жидкости. с рабочего места необходимо удалять стружку( а по завершению обработки партии- готовые детали, отработавшие РИ и ВИ, зажимное ПР и т.д.)

В современном производстве все чаще используется станки с числовым программным управлением (ЧПУ) (рис.111).

Рис. 111. Токарный станок с ЧПУ а - МК6713С5; б - 16А20Ф3

До начала работы оператору необходимо проверить наличие и исправность ограждений движущихся элементов станка, а также токоведущих частей электрической аппаратуры и элементов управления; ограждений для защиты от стружки и охлаждающих жидкостей; не повреждены ли открытые участки электропроводки (изоляция), не оборван ли проводник электрического заземления станка; исправно ли действуют пусковые, остановочные, реверсивные устройства, устройства переключения скоростей и фиксаторы органов управления, чтобы не произошло самовключения и безотказно проводилась остановка станка; исправность режущего и вспомогательного инструмента и надежность фиксации его в инструментальном магазине. Работа без защитных ограждений и предохранительных устройств и приспособлений не допускается.

При установке станочного инструмента необходимо проверить его исправность (отсутствие надломов, трещин и правильность заточки), а для исключения случаев вырыва инструмента из зажимных приспособлений необходимо надежно укрепить его (в соответствии с технологией). Категорически запрещается использовать не предусмотренные технологией подкладки под инструмент.

Перед включением станка необходимо убедиться, что пуск его никому не угрожает опасностью. Запрещается включать шпиндель и перемещать подвижные узлы станка, если в рабочей зоне механизмов находится обслуживающий персонал.

Оператору при работе на станке необходимо строго выполнять последовательность приемов по управлению. Ежемесячно следует проводить тестовую проверку блокировочных устройств при работе станка на холостом ходу. В том случае, если в процессе работы выяснилось, что инструмент или приспособление, предусмотренные технологией, неудобны, запрещается пользоваться случайными приспособлениями. Этот вопрос необходимо согласовать с мастером и технологом участка. При работе станка оператору запрещается производить смену и наладку режущего инструмента, крепление и снятие деталей в патроне, измерение и устранение неисправностей; открывать крышки и блоки в стойке системы программного управления; вскрывать пульты управления; производить замену сигнальных ламп и ламп местного освещения; производить работы, связанные с вскрытием труб, металлорукавов, гибких шлангов, закрывающих токонесущие провода.

При обслуживании нескольких станков с ЧПУ оператор должен проходить от станка к станку в местах, предусмотренных для прохода. Оператор должен следить за работой конвейера для отвода стружки. Не допускается переполнение и отсутствие бункера для сбора стружки.

Оператору необходимо содержать рабочее место в чистоте и порядке, своевременно очищать его от масла, эмульсии, стружки и прочих отходов. Убирать стружку надо с помощью щетки, крючка, скребка, лопатки и других приспособлений, но ни в коем случае не рукой. Запрещается производить уборку станка воздухом, а также применять для очистки станка бензин, керосин, кислоты и другие взрывоопасные, горючие и едкие вещества. Чистку и обтирку станка следует производить после полной его остановки.

При малейшем ощущении электротока следует прекратить работу и заявить об этом дежурному электрику и администрации.

При проведении осмотра систем с ЧПУ и устранении неисправностей необходимо соблюдать все меры предосторожности, применять исправные рабочие инструменты, приборы. Рабочий инструмент должен отвечать следующим требованиям: рукоятки плоскогубцев должны иметь защитную изоляцию; рабочая часть отвертки должна быть изготовлена из изоляционного материала, а на ее стержень должна быть надета изоляционная трубка, оставляющая открытой только рабочую часть отвертки; переносные светильники должны быть напряжением 12 или 36 Вт, в зависимости от условий работы.

Перед наладкой станка пробным включением и выключением необходимо проверить, не может ли произойти самопроизвольное включение двигателя станка. На видном месте следует повесить предупредительную надпись: «Не включать - работают люди». Перед наладкой станка проверяют его работу на холостом ходу. Все элементы наладки необходимо выполнять постепенно, после тщательной проверки каждого предыдущего элемента. При наладке или ликвидации неисправностей на станке необходимо согласовать свои действия с напарником. О всех ошибках в управляющей программе сообщают технологу-программисту. Запрещается самостоятельно изменять управляющую программу.

При необходимости работы на наладочном режиме с открытым ограждением зоны обработки оператор должен надевать защитные очки. После окончания наладки станка необходимо восстановить и прочно закрепить ограждения и предохранительные устройства и проверить, не остались ли в механизмах ручной инструмент, крепежные детали и другие предметы.

Для обслуживания и ремонта станков с ЧПУ допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обучение по соответствующей программе и аттестованные квалификационной комиссией. Они должны пройти инструктаж по безопасным методам работы непосредственно на рабочем месте. Инструктаж проводится не реже 1 раза в 3 месяца.

Не разрешается приступать к работе без предварительного ознакомления с требованиями безопасности «Правил технической эксплуатации электроустановок потребителей», «Правил техники безопасности при эксплуатации электроустановок потребителей», эксплуатационной документацией на станок с ЧПУ и инструкцией по охране труда на рабочем месте.

1. Каковы требования к рабочей одежде при работе на станках?

2. Какие меры следует принимать для защиты работающих на токарных станках?

3. Способы крепления заготовок при сверлении металла.

4. Каковы требования безопасности при сверлении хрупких металлов?

5. Как правильно крепить заготовку на фрезерном станке?

6. Каковы требования безопасности к резцам?

7. Требования безопасности к устанавливаемым абразивным кругам.

8. Какова величина зазора между подручником и абразивным кругом?

9. Что чаще всего приводит к травмированию при работе на строгальном станке?

10. Каковы основные требования безопасности при эксплуатации станков с ЧПУ?

Рабочее место токаря оснащается:

Одним или несколькими станками с комплектом принадлежностей, комплектом технологической оснастки, состоящим из приспособлений, режущего, измерительного и вспомогательного инструмента, комплектом технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т.д.), комплектом предметов ухода за станком и рабочим местом (масленки, щетки, крючки, совки, обтирочные материалы и т.д.), инструментальными шкафами, подставками, планшетами, стеллажами и т.п. передвижной и переносной тарой для заготовок и изготовленных деталей, подножными решетками, табуретками или стульями, а также телефонной или другими видами связи.

Комплект технологической оснастки и комплект предметов ухода за станком и рабочим местом постоянного пользования устанавливаются в зависимости от характера выполняемых работ, типа станка и типа производства. Наибольшим количеством такой оснастки располагают токари, работающие в условиях единичного и мелкосерийного производства, и значительно меньшим — токари, работающие в условиях серийного и крупносерийного производств.

Планировка рабочего места, как и его оснащение, зависят от многих факторов, в том числе от типа станка и его габаритных размеров, размеров и формы заготовок, типа и организации производства и др. Чаще других применяют два варианта планировки рабочего места токаря:

Инструментальный шкаф (тумбочка) располагается справа от рабочего, а стеллаж (приемный столик) для деталей — слева (рисунок 6). Такая планировка является рациональной, если преобладает обработка заготовок с установкой в центрах левой рукой, инструментальный шкаф (тумбочка) располагается с левой стороны от рабочего, а стеллаж — с правой (рисунок 7). Такая планировка рабочего места удобна при установке заготовки и снятии обработанной детали правой рукой или двумя руками (при изготовлении длинных и относительно тяжелых деталей). Этот вариант планировки рабочего места наиболее целесообразен в случае обработки небольших партий разнотипных заготовок, требующих частой смены режущего инструмента.

1 – станок; 2 – урна для мусора; 3 – планшет для чертежей;

4 – инструментальная тумбочка; 5 – лоток для инструмента; 6 – решётка; 7 – тара; 8 – приёмный столик.

Рисунок 6 – Схема размещения оргоснастки на рабочем месте токаря.

1 – инструментальный шкаф; 2 – планшет для чертежей; 3 – планшет для измерительных инструментов; 4 – ящик для вспомогательного инструмента; 5 – ящики для инструмента и деталей; 6 – стеллаж; 7 – решётка.

Рисунок 7 – Планировка рабочего места токаря.

В обязанности токаря входят смазка станка и уборка стружки. Токарь периодически должен производить проверку точности работы станка и его регулировку в соответствии с рекомендациями, изложенными в руководстве по эксплуатации.

Плохая организация рабочего места, загроможденность его и проходов, неисправность станка и приспособлений, недостаточное знание рабочим устройства станка и правил его эксплуатации, неисправность электрооборудования и электропроводки, отсутствие ограждений и предохранительных устройств, работа неисправным инструментом, загрязненность станка и подножной решетки могут привести к несчастным случаям. Оптимальная организация рабочего места принесет положительные результаты, если в процессе работы токарь будет предельно внимателен, так как станок является объектом повышенной опасности. Для безопасной работы необходимо правильно назначать режимы резания, надежно закреплять заготовку, применять исправный инструмент со стружколомами, защитные устройства и т.д.

Организация работы оператора станков с ЧПУ

Функции обслуживающего персонала на станках с ЧПУ сводятся к установке, закреплению и выверке приспособлений и инструмента, вводу программ или к установке программоносителя и заготовок, замене режущего инструмента, снятию обработанных деталей и наблюдению за работой станка. На металлорежущем станке с ЧПУ смена режущего инструмента автоматизирована.Изм.

Как правило, станки с ЧПУ обслуживают оператор и наладчик, между которыми возможны два варианта распределения обязанностей. По первому варианту наладку, переналадку и подналадку выполняет наладчик, а оперативную работу и контроль за работой станка — оператор. По второму варианту наладку и переналадку осуществляет наладчик, а подналадку, оперативную работу и контроль за работой — оператор.

Функции наладчика более сложны и обширны, чем оператора. В них входят приемка и осмотр оборудования, подготовка инструмента и приспособлений к наладке, ввод управляющей программы, наладка, переналадка, подналадка и контроль исправности оборудования, инструктаж рабочего-оператора.

Оператор для обеспечения безопасности труда обязан соблюдать правила, характерные для конкретных видов работ.

Перед началом работы оператор должен:

проверить работоспособность станка, а для этого с помощью тест-программы проконтролировать работу устройства ЧПУ и самого станка, убедиться в подаче смазки, в наличии масла в гидросистеме, проверить работу ограничивающих упоров;

проверить надежность закрепления приспособлений и инструментов, соответствие заготовки требованиям технологического процесса, отклонение от точности настройки нуля станка (не должно превышать норму); отклонение по каждой из координат, а также биение инструмента в шпинделе станка;

перед началом работы по программе включить автомат «Сеть», установить заготовку и закрепить ее, ввести в УЧПУ управляющую программу, заправить магнитную ленту или перфоленту в считывающее устройство, нажать кнопку «Пуск» и обработать первую заготовку по программе. Проверить качество обработки первой заготовки на соответствие чертежу. Не допускается устанавливать и обрабатывать на станке заготовки, масса которых превышает допустимую массу, указанную в паспорте станка.

Габаритные размеры и планировка помещений должны обеспечивать свободный доступ ко всем узлам и устройствам станков с ЧПУ во время их работы.

Одним из непременных условий, обеспечивающих безопасность труда оператора станков с ЧПУ, является освещенность помещения (200 лк при люминесцентных лампах и 150 лк при лампах накаливания). Уровень освещенности для станков с ЧПУ классов точности В и А должен быть еще выше.

Организация рабочего места шлифовщика

На рисунке 8 представлена примерная схема организации рабочего места шлифовщика, обслуживающего плоскошлифовальный станок. Перед станком 1 расположена решетка (подставка) под ноги 3 и стул 4 для отдыха. Слева от него установлен контрольный столик 2 для измерительного инструмента, а справа — приемный стол 5 и стеллаж 6 для приспособлений с выдвижной платформой. Сверху стеллажа установлена кассета 7 для хранения абразивного инструмента. Справа от станка размещена гидростанция 8 и электрический шкаф 9, а слева — бак 10 для СОЖ.

1 – станок; 2 – контрольный столик; 3 – решётка; 4 – стул; 5 – приёмный стол;

6 – стеллаж; 7 – кассета; 8 – гидростанция; 9 – электрический шкаф;

10 – бак для СОЖ.

Рисунок 8 – Схема организации рабочего места шлифовщика, обслуживающего кругло-шлифовальный станок.

Рабочее место шлифовщика оснащают устройством для принудительного отсасывания пыли, чтобы избежать ранения глаз рабочего абразивными зернами при правке шлифовальных кругов. В шлифовальных станках, работающих без применения СОЖ, должна быть предусмотрена возможность подсоединения к ним местной вытяжной вентиляционной системы.

5.3 Система контроля качества продукции

Основными задачами ОТК являются предотвращение некачественной продукции, увеличение дисциплины и ответственности, проверка исходных материалов, инструментов. В процессе изготовления детали «Корпус» применяют следующие методы контроля на механическом участке:

- визуальный, т.е. внешнее определение дефектов;

- геометрический, определяющий точность геометрических форм и размеров с помощью измерительных инструментов и приспособлений (микрометры, штангенциркули, нутромеры; калибр-скобы, калибр-пробки, индикаторы).

Используется выборочный вид контроля – это контроль части изделий, т.е. выбирается любая деталь из партии и измеряется (68%).

5.4 Мероприятия по энерго- и ресурсосбережению

При сравнении в дипломном проекте базового и проектного вариантов технологического процесса четко видна разница по материальным и энергическим затратам.

В проектном варианте может снизиться масса заготовки, что позволит сократить затраты металла на каждую заготовку детали, заданной для проектирования, и на годовой объем выпуска деталей.

Снижение металлоемкости заготовки приводит к уменьшению объема стружки при механической обработке. Следовательно, снижается уровень потребления энергии металлообрабатывающим оборудованием на каждую деталь и на годовой объем выпуска деталей.

Основными потребителями энергоресурсов в машиностроительном комплексе являются металлургическое, термообрабатывающее и гальваническое производство, где мерами энергосбережения могут быть техническое перевооружение, использование энергии альтернативных источников, в том числе, отходов собственного производства.

Изм.

Но и в металлообрабатывающем производстве используется значительное количество электроэнергии, затрачиваемой на непосредственную обработку на металлорежущих станках, для работы вспомогательного оборудования, на освещение, обогрев, на транспортирование деталей, заготовок и стружки.

К снижению уровня энергопотребления приводит использование оборудования с минимальной удельной нормой потребления электроэнергии и с минимально возможной мощностью электродвигателей.

зарегистрированное средство массовой информации, свидетельство Эл № ФС77-39732 от 06.05.2010 г.

ВНИМАНИЕ! При любом использовании (цитировании) материалов сайта ссылка на Ohranatruda.ru обязательна (для интернет-проектов индексируемая гиперссылка 'hyperlink').

Любое коммерческое использование материалов сайта и их публикация в печатных изданиях допускается только с письменного согласия администрации портала.

Использование Пользователем сервисов и контента сайта возможно только на условиях, предусмотренных Пользовательским Соглашением .

На сайте функционирует система коррекции ошибок. Обнаружив любого рода ошибку, а также информацию, не соответствующую нормам морали, нарушающую права третьих лиц или законодательство РФ, пожалуйста, выделите ее и нажмите Shift+Enter .

Чтобы любую страницу сайта отправить в "Мои закладки" нажмите Ctrl+Z. После этого ссылка на выбранную страницу будет у Вас всегда под рукой в разделе "Мои закладки". Сервис доступен только для авторизованных пользователей.