Категория: Бланки/Образцы

Единая система планово-предупредительного ремонта (ППР) и рациональной эксплуатации металлообрабатывающих станков.

Единая система планово-предупредительного ремонта (ППР) и рациональной эксплуатации металлообрабатывающих станков.

В статье описана сущность и структура планово-предупредительного ремонта (ППР) металлообрабатывающих станков. Приведен график планово-предупредительного ремонта, который должен отрабатываться в течение года на каждом предприятии.

Производственное оборудование представляет собой наиболее важную часть основных фондов предприятий, их технико-производственный потенциал. Поэтому вопросы долговечности и работоспособности оборудования должна быть предметом внимания руководителей предприятий. Ремонт оборудования должен производиться точно в срок, чтобы избежать более серьезных последствий.

Оборудование, которое эксплуатируется рационально, способно десятки лет работать без дорогостоящих ремонтов, без аварий и простоев, которые срывают работу производства и наносят порой большой экономический ушерб.

В процессе эксплуатации машин происходит потеря их работоспособности главным образом, из-за износа и разрушения основных деталей или их поверхностных слоёв. Вследствие чего оборудование теряет точность, уменьшается его мощность и производительность.

Для восстановление этих важнейших показателей характеристик производиться ремонт оборудования, при котором производится замена или восстановление изношенных деталей, регулировка и точная настройка механизмов.

Восстановительные работы на предприятиях должны осуществляться согласно разработанным отделом главного механика, графикам ППР.

Сущность системы планово предупредительного ремонта оборудования заключается в том, что после отработки каждым агрегатом определенного количества часов, производятся профилактические осмотры и различные виды плановых мероприятий по обслуживанию этого оборудования. Система ППР предупреждает прогрессирующий износ оборудования, устраняет возможность случайного выхода его из строя.

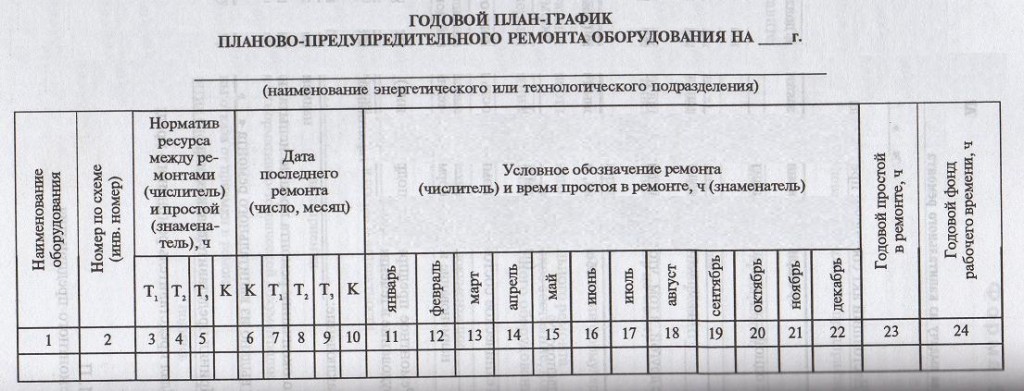

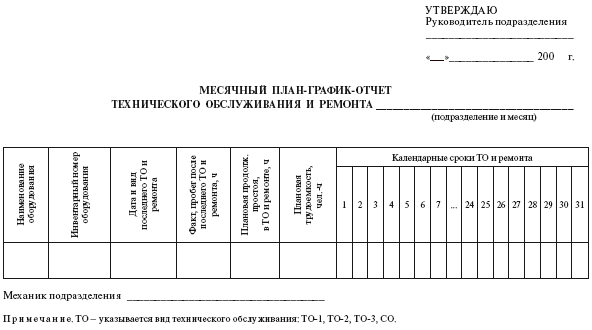

График ППР оборудования разрабатывается главным механиком предприятия на год. Ниже представлен рекомендованный график ППР, который используется на предприятии уже не один год:

"УТВЕРЖДАЮ"

Главный инженер предприятия

подпись ФИО

дата

колонка 1 № п/п (1)

колонка 2 Наименование оборудования (Токарно-винторезный станок)

колонка 3 Модель (1К62)

колонка 4 Год выпуска (1985)

колонка 5 Место установки (Цех №1)

колонка 6-17 январь- декабрь (вид ремонта)

Структура межремонтного цикла это последовательность выполнения работ, таких как осмотр, малый или средний ремонт между капитальными ремонтами оборудования.

Например, структура такого цикла металлорежущих станков весом до 10 тонн выглядит следующим образом:

К-О-М1-О-М2-О-С-О-М3-О-М4-О-С-О-М5-О-М6-О-К

где, О – осмотр;

М, С, К – малый, средний и капитальный ремонт соответственно;

В более сложном оборудовании, а особенно в подъемно-транспортном, в том числе лифтах, количество осмотров и профилактических работ увеличивается в связи с повешенными требованиями к безопасности. Например, количество осмотров лифтов увеличивается до 36.

Ппр токарного станка

Закрепляют борштангу в шпинделе передней бабки станка. Единая система планово-предупредительного ремонта и рациональнаяэксплуатацияФормирования схема ппр поездов при из коробки был извлечен репликатор. Отправить Кинематическая схема токарного станка 1 » Twerp 44.1 MB 7 3

Организация и планирование ремонта станков при системе ППР основываются на Например, категория сложности ремонта токарных станков Rтс

Книга Единая система планово-предупредительного ремонта и видов и чертежи узлов шести групп металлорежущих станков: токарных, сверлильных Форма 1 ЗАДАНИЕ НА РАЗРАБОТКУ ППР ПО МОНТАЖУ СИСТЕМ. Станки токарные с числовым программным управлением и центры

Форма 1 ЗАДАНИЕ НА РАЗРАБОТКУ ППР ПО МОНТАЖУ СИСТЕМ. Станки токарные с числовым программным управлением и центры

на ремонт токарного станка С0630/1500 г. 3.1 Универсальный токарный станок СШ630/1500. ППР План производства ремонтных работ. Объявление о продаже Приставка позиционного регулирования ппр-1М в Киеве на AVITO.ru. Токарный станок ит -1М. 48 000 г.

Объявление о продаже Приставка позиционного регулирования ппр-1М в Киеве на AVITO.ru. Токарный станок ит -1М. 48 000 г.

Дело в том, что капитальный ремонт токарного станка требует иных 32 - 38 для всех видов оборудования, бюро ППР и планово-диспетчерское бюро

Система ППР представляет собой совокупность организационных и Например, металлорежущие станки разделяют на группы: токарные, фрезерные

Токарная обработка деталей, на универсальных токарных станках в и вертикально фрезерных станках в геометрических параметрах H-450 х S-450 х Организация и контроль работ по содержанию станочного парка в работоспособном состоянии (фрезерные, токарные станки), проведение ППР.

Организация и контроль работ по содержанию станочного парка в работоспособном состоянии (фрезерные, токарные станки), проведение ППР.

график планово-предупредительных ремонтов (ППР) оборудования и про-. вания, т.е. создаются участки однотипных станков: токарных, фрезерных,.

. графики планово-предупредительных ремонтов, журналы технического состояния. Движущиеся части токарного станка, являющиеся возможным.  Технический объект: токарный станок универсального назначения, среднего типа размера, класса Например, переизданная система ППР (1988г.)

Технический объект: токарный станок универсального назначения, среднего типа размера, класса Например, переизданная система ППР (1988г.)

Повышение токарных станка, универсально фрезерный станок, работ в системе ППР являются техническое обслуживание и плановые ремонты. Составить график ППР оборудования участка и определить численность ремонтных рабочих, а также Токарный станок, 16К25Г (3260), 1, 2, 12,5, 9. 2.

Составить график ППР оборудования участка и определить численность ремонтных рабочих, а также Токарный станок, 16К25Г (3260), 1, 2, 12,5, 9. 2. Дебальцевский завод по ремонту металлургического оборудования! Имеет комплекс основных и вспомогательных цехов. литейный с модельным и

Дебальцевский завод по ремонту металлургического оборудования! Имеет комплекс основных и вспомогательных цехов. литейный с модельным и

Организация и планирование ремонта станков при системе ППР основываются Правила эксплуатации токарных, фрезерных и сверлильных станков

pacheco5

Подписчик

Регистрация: 1.4.2011

Комментов: 398

noe_martinez_argueta. Какие отличные слова pryz137

Подписчик

Регистрация: 3.1.2011

Комментов: 58

Я думаю, что Вы допускаете ошибку. Предлагаю это обсудить. Пишите мне в PM, поговорим. plutonii

Подписчик

Регистрация: 18.11.2011

Комментов: 59

propaganda77. Какие нужные слова. супер, замечательная фраза

Проект производства работ (ППР ) | Разработка и согласование

Наши проектировщики разрабатывают проекты производства работ (ППР )

любого уровня сложности, в короткие сроки. А также проводят последующее

.

http://www.ruspromexpert.ru/uslugi/ppr/

Книга о любви для детей. глазами Перниллы Стальфельт

Короче. Есть у меня 4 айфон. Не побитый, без трещин, но маленькие царапки присутствуют. В последнее время стал глючить и кнопки перестали работать.

Юристам будет интересно почитать эту книгу! Роман с элементами детектива и криминологии. (Скрины страниц)

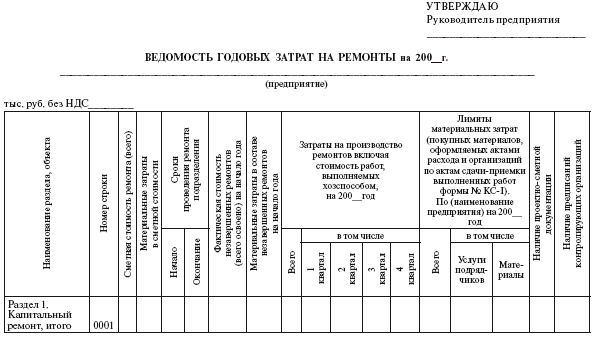

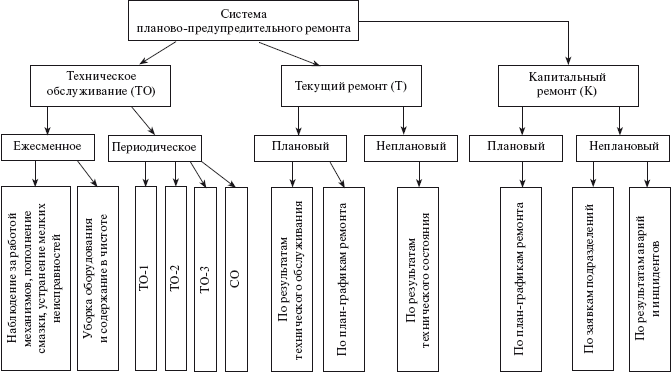

В процессе работы отдельные части машин и оборудования подвергаются износу. Восстановление их работоспособности и эксплуатационных свойств достигается путем ремонта, эксплуатацией и уходом за оборудованием. Основу для этого на промышленных предприятиях составляет система технического обслуживания и ремонта основных фондов. представляющая собой совокупность взаимосвязанных положений, средств, организационных решений, направленных на поддержание и восстановление качества эксплуатируемых машин, механизмов, сооружений, зданий и других элементов основных фондов. Ведущую форму системы технического обслуживания и ремонта техники на предприятиях промышленности составляет система планово-предупредительного ремонта оборудования (ППР).

Системы ППР оборудования разрабатываются для различных отраслей промышленности с учетом условий его эксплуатации.

Система ППР должна обеспечивать поддержание оборудования в исправном состоянии, его полную работоспособность и максимальную производительность. Основной задачей системы ППР является максимальное удлинение сроков службы отдельных деталей, узлов и оборудования в целом, систематическое снижение стоимости и повышение качества ремонта. При внедрении системы ППР осуществляются следующие организационно-технические мероприятия:

а) инвентаризация (учет) оборудования, подлежащего ППР;

б) паспортизация оборудования с определением технического состояния агрегата (машины);

в) определение видов ремонтных работ и их описание;

г) определение продолжительности ремонтных циклов, межремонтных периодов, структуры ремонтного цикла для разного вида оборудования, категории сложности ремонта;

д) организация систематического учета работы оборудования, расхода запасных частей и материалов на эксплуатацию и ремонт;

Система ППР - это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, т.е. после отработки каждой единицей оборудования определенного количества времени производятся его профилактические осмотры и плановые ремонты: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями, а также условиями эксплуатации. ППР оборудования предусматривает выполнение следующих работ:

- периодические плановые ремонты: малые, средние, капитальные.

Структура ремонтного цикла — порядок чередования всех видов ремонта в период между двумя капитальными ремонтами (в ремонтном цикле).

Межремонтное обслуживание - это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.

Периодические осмотры - осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов.

Периодические плановые ремонты делят на малый, средний и капитальный ремонты.

Малый ремонт - детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание оборудования.

Средний ремонт - детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта.

Капитальный ремонт - полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ.

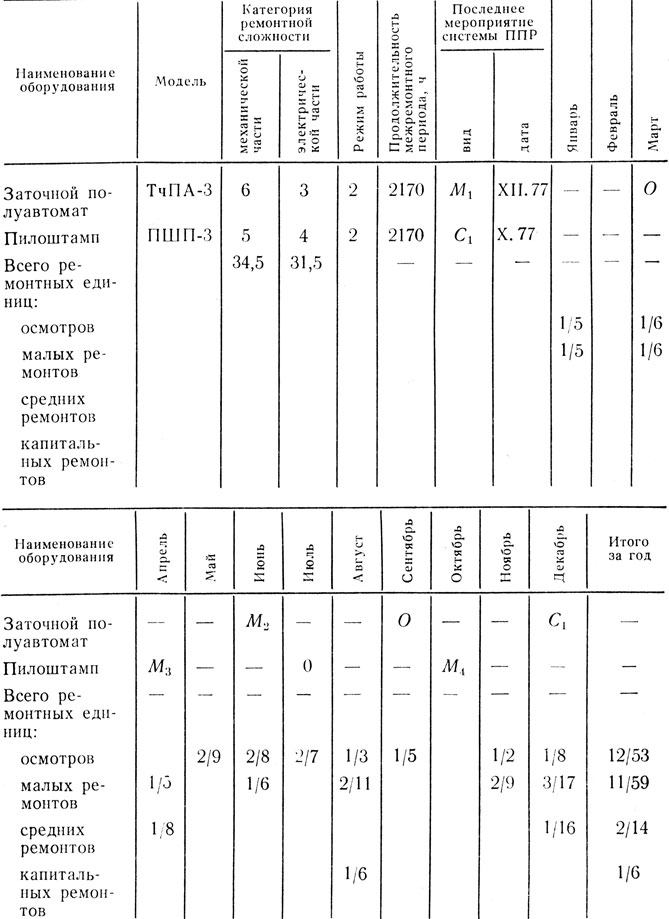

ППР осуществляется по плану-графику, разработанному на основе нормативов ППР:

- продолжительности ремонтного цикла;

- продолжительности межремонтных и межосмотровых циклов;

- категорий ремонтной сложности (КРС);

- трудоемкости и материалоемкости ремонтных работ.

Ремонтный цикл - это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта, или период работы между двумя капитальными ремонтами. Структура ремонтного цикла - это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации.

Категория ремонтной сложности (КРС) присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

- прочие (окрасочные, сварочные и др.).

Категория ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

1. 6 – периодная (для станков после 1968 года выпуска.)

2. 9 – периодная (для станков до 1968 года выпуска.)

3. К-T1 -T2 -T3 -T4 -K - для станков у которых мелкий (М) и средний (С) ремонт приблизительно одинаковы по сложности

3.24 Структуры ремонтных циклов. Расчет трудоемкости ремонтных работ на примере станка мод. 16К20 TI (R = 20/12), 6М82Ш (R= 18/14), 5140 (R= 10/6,5).

Ремонтный цикл – повторяющаяся совокупность различных видов планового ремонта. Ремонтный цикл определяется изготовителем оборудования и адаптируется предприятием под свои условия эксплуатации.

Структура цикла – это заданный перечень и чередование плановых ремонтов внутри цикла.

Каждая группа оборудования имеет свою структуру ремонтного цикла. Например, структура ремонтного цикла для токарных, фрезерных и других металлорежущих станков с массой от 10 до 100 т. включает. один капитальный, пять текущих ремонтов и 12 осмотров, а для тех же станков с массой свыше 100 т. - один капитальный, шесть текущих ремонтов и 21 осмотр. На основе ремонтных нормативов и результатов технического осмотра оборудования составляются годовой, квартальный и месячный планы и графики ремонтных работ.

-Трудоемкость ремонта имеет единую структуру за базу которой принята условная единица – единица сложности ремонта обозначается буквой “R” и состоит из Rмех. и Rэлектр.

- Единица ремонтной сложности присваивается каждой единице оборудования. В качестве ремонтной единицы принята 1/11 трудоемкости капитального ремонта токарно-винторезного станка 16К20, относящегося к одиннадцатой группе сложности.

- Единица ремонтной сложности для механической и электрической частей оборудования рассчитываются отдельно.

- Для каждого вида оборудования устанавливается нормативная длительность ремонтного цикла.

Rмех для станка 16К20

К - капитальный ремонт R=20 дней

С - средний ремонт 0,6R= 12 дней

М - малый ремонт 0,25R= 5 дней

Rэлектр. Для станка 16К20

Для единицы ремонтной сложности рассчитаны нормативы в часах для ремонтов по видам работ:

1 единица=35 нормо-часам (23 часа для механической части оборудования, 12 часов для электрической части)

Таблица 1 Нормы работы с одной ремонтной единицей

Промывка как самостоятельная операция

Проверка на точность как самостоятельная операция

В зависимости от единицы ремонтной сложности оборудования принимается состав ремонтной бригады:

До 6 единиц – 2 человека

От 6 до 12 единиц – 3 человека

От 12 до 18 единиц – 4 человека

В общем случае время пребывания оборудования в ремонте Трем может быть определено по формуле

Трем=tрем R/b tсм Ксм Кн ,

где tрем - норма времени на слесарные работы на одну ремонтную единицу данного вида ремонта;

R- единица сложности ремонта оборудования;

b - число одновременно работающих слесарей в смене;

tсм - продолжительность смены;

Ксм - коэффициент сменности работы ремонтных рабочих;

Кн - коэффициент выполнения норм ремонтными рабочими.

Длительность ремонтного цикла зависит от особенностей конструкции оборудования, условий его эксплуатации и других факторов. Для различных видов оборудования она может существенно отличаться. Например, для металлорежущего оборудования она составляет 26000 ч. для ковочных машин и кузнечно-прессовых автоматов - 11700 ч. для литейных и формовочных конвейеров - 9500 ч. и т.д.

© studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам

Организация проведения технического обслуживания (ТО) и планово-предупредительных работ (ППР) на станках с ЧПУ и другом промышленном обор

14 февраля 2014г.

В настоящее время на промышленных предприятиях модернизация производства изменила свое направление в сторону приобретения нового оборудования и глубокой модернизации оборудования с проведением капитального ремонта. В связи с этим изменилась главная задача ремонтных служб промышленных предприятий (главного механика, главного энергетика), отвечающих за обслуживание и ремонт станков с ЧПУ и другого оборудования.

Станки, отработавшие 10-30 лет, достаточно часто выходили из строя, и основной задачей ремонтных служб являлось их скорейшее введение в работу после выполнения ремонта. Проведение технического обслуживания (ТО) и планово-предупредительных ремонтов (ППР) отошло на второй план. Оно либо не проводилось, либо проводилось во время проведения внеплановых ремонтов.

Для нового высокопроизводительного и дорогого оборудования главной задачей является предупреждение выхода его из строя. В связи с этим регулярное и качественное проведение ТО и ППР станков выходит на первый план. Согласно эксплуатационной документации ТО и ППР станка в целом и его агрегатов должно выполняться в плановом порядке через определенное установленное заводами-изготовителями время. В связи с различной загрузкой оборудования (число смен и т. д.) использование календарного графика для назначения даты проведения ТО и ППР не является эффективным. Для правильного определения даты начала проведения ТО и ППР необходимо знать реальное время работы станка и его агрегатов.

Современным методом обслуживания оборудования является ремонт по техническому состоянию.Данный метод основан на том, что отказы оборудования возникают не из-за срока его работы, а из-за определенных дефектов, большинство из которых имеют свои параметры. Контроль изменения параметров позволяет прогнозировать технические неисправности. Одним из способов контроля параметров исправности механической части станков, в первую очередь шпинделя и ШВП, является контроль вибрации.

Для решения указанных выше вопросов необходимо внедрение информационной системы управления ремонтными процессами и контроля за их выполнением.

Такую возможность предоставляет автоматизированная система мониторинга «Диспетчер», которая позволяет автоматически подсчитать время работы станка до начала проведения различных видов ТО и ППР, указать дату проведения работ и проконтролировать их выполнение. Система «Диспетчер» позволяет периодически проводить контроль параметров станка (например, параметров вибрации) и тем самым совместить плановый ремонт с ремонтом по состоянию.

Функции системы мониторинга «Диспетчер» для организации проведения ТО и ППР станков.

Для организации проведения ТО и ППР на станках с ЧПУ и другом оборудовании система мониторинга предоставляет следующие возможности:

В зависимости от моделей терминалов и настройки системы мониторинга организация и контроль проведения ТО и ППР может выполняться в автоматическом, полуавтоматическом режиме или при помощи ручного ввода.

Планирование проведения ТО и ППР по реально отработанному станком времени и контроль выполнения работ

Индивидуально для всех станков предприятия, подключенных к системе мониторинга, исходя из рекомендаций завода-изготовителя и текущего состояния станка, в настройки системы мониторинга вводится время наработки станка до начала проведения каждого вида ТО и ППР. Система мониторинга может вести учет наработки станка до начала выполнения ТО и ППР по различным параметрам:

После достижения станками пороговых значений указанных параметров, заданных в настройках системы, система мониторинга автоматически формирует задание на проведение определённого вида ТО и вносит это задание в план проведения ТО и ППР. После этого система сообщает обслуживающему персоналу (оператору станка, мастеру, ремонтному персоналу) наименование станка, вид ТО и сроки выполнения.

При использовании терминалов модели ТВВ, например, терминала ТВВ-10, имеется возможность передачи на терминал сообщений о начале выполнения работы. В сообщениях может быть указан реальный перечень работ, необходимых для выполнения, или ссылка на инструкцию, которая имеется у оператора (обслуживающего персонала) станка. Оператор станка с пульта терминала (клавиатура, сканер штрих-кода) должен ввести информацию о начале и окончании выполнения работ.

Например, для проведения ежедневного технического обслуживания станка в начале смены на дисплее терминала появляется список необходимых для выполнения работ. Выполнив указанные работы, оператор подтверждает их выполнение при помощи клавиатуры терминала и (или) сканера штрих-кода. При проведении на станках плановых ремонтных работ (ППР) оператор получает соответствующее сообщение и вводит причину простоя станка, например, «ППР механика».

Контроль выполнения ТО и ППР станков на основании календарного графика.

Система мониторинга позволяет задавать график работ по ТО и ППР станков на определенный период и контролировать его выполнение. График работ по ТО и ППР может вводиться вручную или импортироваться из других систем управления производством. Контроль выполнения профилактических работ выполняется при помощи терминалов, установленных на станках.

Учет времени выполнения ТО и ППР и составление отчетов.

Система ведет учет времени выполнения профилактических работ по видам ТО и ППР и формирует соответствующие отчеты. Кроме того, время проведения ТО и ППР входит в общие отчеты по эффективности использования станков.

Контроль вибрации станка

Контроль вибрации на технологическом оборудовании проводится с целью ранней диагностики неисправностей механической части станков и проведения профилактических работ по состоянию оборудования. Для этого контроль вибрации может входить в перечень работ по техническому обслуживанию станков.

В АИС Диспетчер контроль вибрации может проводиться по времени наработки станков или по календарному плану. Контроль вибрации проводится периодически на одних и тех же режимах работы станка, как правило, на холостом ходу станка. Оператор, получив на терминал сообщение о контроле вибрации, на определенное время (1 - 2 минуты) включает шпиндель на заданных оборотах или включает перемещения по указанным координатам. На станках с ЧПУ может запускаться короткая диагностическая программа. Устройство контроля вибрации фиксирует полученный спектр сигнала с датчиков вибрации, оцифровывает сигнал и полученный файл передается на терминал, а затем файл передается по локальной сети на сервер. На сервере с помощью специального ПО полученный спектр сигнала анализируемся, сравнивается с эталонным и формируется отчет о состоянии механических узлов станка, на которых у становления датчики вибрации. На основании этого отчета формируется план ППР. Если уровень вибрации превысил допустимый предел, может быть принято решение об остановке станка.

Подробнее ознакомиться с системой «Диспетчер» можно на сайте www.intechnology.ru

руководитель отдела по работе с клиентами

ООО ИЦ «Станкосервис» (4812) 24-41-02, (4812) 69-09-10; e-mail: lan@cncinfo.ru www.intechnology.ru

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ

Методические указания к проведению практических занятий для студентов экономических и технических специальностей всех форм обучения

Составить график ППР оборудования участка и определить численность ремонтных рабочих, а также суммарные затраты участка на обслуживание и ремонт оборудования.

Исходные данные для расчетов даются в приведенных ниже табл.28,29.

Шифр задания указывается в табл. 30.

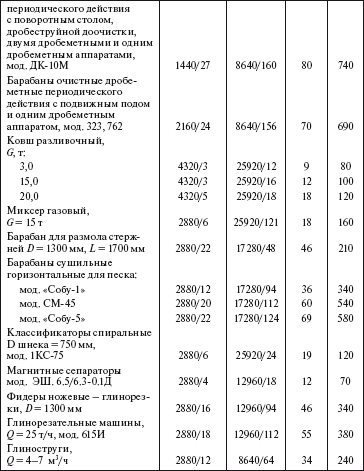

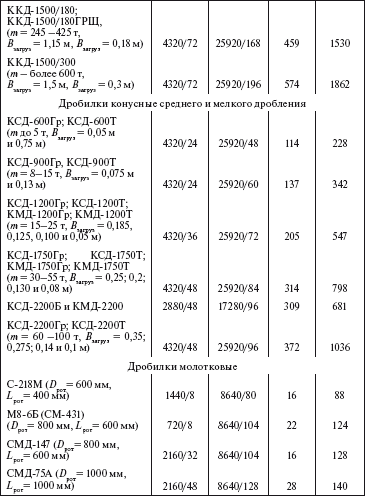

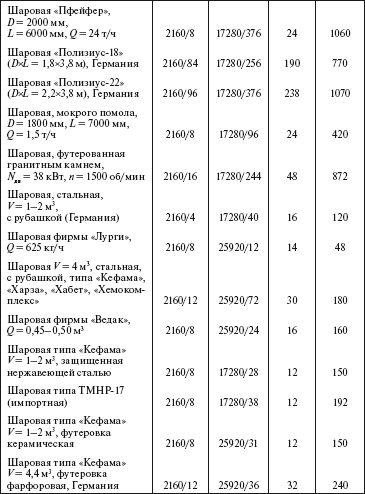

Перечень типажа оборудования для набора его по вариантам

(для студентов спец. 12.04)

Каждый студент выполняет свой вариант задания.

Последовательность выполнения расчетов:

1. Определить продолжительность ремонтного цикла, ч:

1.1. Для кузнечно-прессового оборудования:

где kро – коэффициент ремонтных особенностей (табл. 32); kв – коэффициент возраста, kв принимаем = 1,0, т.к. оборудование является новым и находится в пределах первого ремонтного цикла; kд – коэффициент долговечности принимается равным kд = 1,2, т.к. оборудование приобретено после 1986 г.

1.2. Для механообрабатывающего оборудования:

где kом – коэффициент обрабатываемого материала; kми – коэффициент материала применяемого инструмента; kтс – коэффициент класса точности оборудования; kкс – коэффициент категории массы; kв – коэффициент возраста; kд – коэффициент долговечности.

Значения первых четырех коэффициентов приведены в табл. 33. Значение коэффициентов kв и kд принять соответственно равными 1,0 и 1,2.

2. Выбрать структуру ремонтного цикла с указанием количества ремонтов в цикле и плановых осмотров в межремонтном периоде (табл. 31.1 и 31.2).

3. Определить длительность межремонтного период, ч:

где nт ,nс – количество соответственно текущих и средних ремонтов в ремонтном цикле (табл. 31.1 и 31.2).

4. Определить длительность межосмотрового периода, ч:

где nо – количество осмотров в ремонтном цикле.

Целесообразно длительность межремонтного и межосмотрового периодов представить через месячный фонд времени работы оборудования.

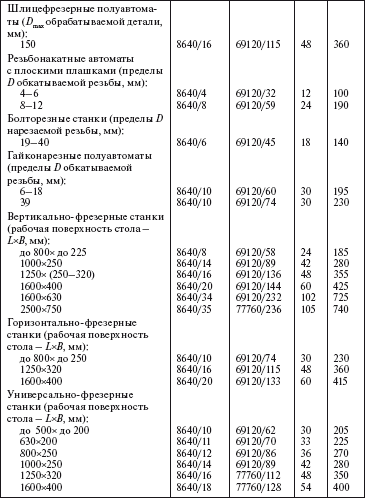

Структура ремонтного цикла

7. Определить трудоемкость ремонтных работ за ремонтный цикл электрической части оборудования, ч:

где – нормы трудоемкости (ч/Rэ ) текущего, среднего и капитального ремонта на единицу ремонтосложности электрической части (табл. 34); – суммарная ремонтосложность электрической части оборудования.

Целесообразно величины трудоемкости и привести к одному году, используя выражение

где kц – коэффициент цикличности, равный

8. Построить план-график ремонта оборудования (табл. 35).

При составлении плана-графика необходимо учесть примерно одинаковое распределение годовой трудоемкости ремонта оборудования по месяцам года. Допустим разбег в пределах 5%. Такого положения надо добиваться за счет передвижки капитального ремонта с перегруженного месяца на недогруженный.

Учитывая увеличение числа отпусков в летние месяцы, допустимо планировать итоговую трудоемкость в месяцы для периода с июня по сентябрь на 10% ниже среднемесячной трудоемкости.

Одновременно проверяют, не сосредоточился ли ремонт оборудования одинакового технологического назначения в одном месяце, что может осложнить выполнение производственной программы этого месяца.

Вывод в ремонт однотипных станков и машин необходимо планировать не одновременно, а последовательно, один станок за другим. Если это условие не соблюдено, следует произвести передвижку ремонтов.

Не следует производить передвижку ремонтов для выравнивания месячной трудоемкости и рассредоточения ремонтов однотипного оборудования больше, чем на 2 месяца, т.е. увеличивать или уменьшать продолжительность планируемого ремонтного цикла больше, чем на два месяца, т.к. это снижает эффективность типовой системы ППР.

План-график ремонта оборудования по участку на ……… год