Категория: Бланки/Образцы

этих сталей, подвергаемых в процессе изготовления нормализации или закалке с отпуском, механические испытания и металлографические исследования допускается проводить до окончательной термической обработки (высокого отпуска). При этом полученные положительные результаты механических испытаний следует считать окончательными.

В процессе изготовления сборочных единиц и деталей необходимо проверять:

- соответствие состояния и качества свариваемых сборочных единиц и деталей и сварочных материалов требованиям стандартов (технических условий) и проекта;

- соответствие качества подготовки кромок и сборки под сварку требованиям стандартов и проекта;

5.1 Визуально-измерительный контроль

Визуально-измерительным контроль осуществляется невооруженным глазом или с помощью лупы. Визуальным осмотром проверяется качество подготовки и сборки заготовок под сварку, качество готовых сварных швов.

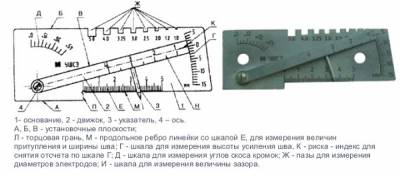

Осмотр проводится после очистки швов и прилегающих к ним поверхностей основного металла от шлака, брызг и других загрязнений с двух сторон по всей протяженности шва. Визуальным осмотром контролируются все сварные соединения. В результате осмотра выявляются такие дефекты, как трещины, непровары, прожоги, свищи, подрезы, наплывы, незаваренные кратеры. Некоторые из этих дефектов являются недопустимыми и подлежат вырубке и повторной заварке. Так же определяют дефекты формы шва, распределение чешуек, характер распределения шлака в усилении шва. Геометрические размеры швов определяют с помощью специальных и универсальных (А. И. Красовского) шаблонов и линеек.

5.2 Механические испытания

Механическим испытаниям подвергаются стыковые сварные соединения. Данные испытания производятся на образцах, вырезанных из контрольных пластин. Для сосудов 5 группы предусмотрены испытания на растяжение, изгиб и ударную вязкость (по ОСТ 26-291-94).

Испытания на растяжение будем производить в соответствие с ГОСТ 6996-66, с целью определения предела прочности. Предел прочности определяется при температуре +20 о С. Для этого потребуются два образца типа XIII (рисунок 40) со снятым усилением, которые вырезаются из контрольных пластин.

Рисунок 39 – Образец для испытания на растяжение (ГОСТ 6996-69)

Таблица 24 – Размеры образца типа XIII

h – зависит от конструкции испытательной машины.

В результате испытаний определяется временное сопротивление ?в наиболее слабого участка:

где P– усилие разрушения;

F0 – первоначальная площадь поперечного сечения образца.

Предел прочности должен быть не менее 380 МПа.

Испытание на изгиб будем производить в соответствие с ГОСТ 6996-69 для двух образцов типа XXVII (рисунок 42) при температуре +20 о С. Испытания проводят для стыковых соединений. При испытании определяют способность соединения принимать заданный по размеру и форме изгиб. Эта способность характеризуется углом изгиба ? (рисунок 41), при котором в растянутой зоне образца образуется первая трещина, развивающаяся в процессе испытания.

Рисунок 40 – Схема для определения угла загиба

Если длина трещин, возникающих в процессе испытания в растянутой зоне образца, не превышает 20 % его ширины, но не более 5 мм, то они не являются браковочным признаком. Определяют также место образования трещины или разрушения (по металлу шва, металлу околошовной зоны или основному металлу). Выпуклость шва по обеим сторонам образца снимают механическим способом до уровня основного металла с шероховатостью до 6,3 мкм.

Обязательным условием проведения испытаний является плавность возрастания нагрузки на образец. Испытания проводят со скоростью не более 15 мм/мин на испытательных машинах или прессах с использованием опорных роликов.

Рисунок 41 – Образец для определения угла загиба

Рисунок 42 – Схема испытания на изгиб

Таблица 25 – Размеры образца типа XXVII

Согласно ГОСТ Р 52630 угол загиба должен составлять ? = 60…80°. В этом случае пластические свойства металла шва считаются приемлемыми.

Испытания на ударную вязкость проводим при температуре +20°С. Для испытания необходимо три образца типа VI по ГОСТ 6996 - 66 с U-образным надрезом по оси шва (рисунок 44).

Рисунок 43 – Образец для испытания на ударную вязкость

При получении неудовлетворительных результатов по какому – либо виду механических испытаний допускается проведение повторного испытание на удвоенное количество образцов, вырезанных из той же контрольной части пластины. Повторные испытания являются окончательными и, если хотя бы один образец показал неудовлетворительные результаты, сварное соединение считается непригодным и подлежит повторной сварке.

5.3 Испытания на стойкость к МКК

Металл шва и зона термического влияния из стали ВСт3сп+12Х18Н10Т должны быть стойки к МКК. Для стали ВСт3сп+12Х18Н10Т испытание проводят по методу ВУ (ГОСТ 6032-03). Образцы размером 5х20х80 вырезаются из контрольных пластин. Сущность метода заключается в выдержке образцов в кипящем водном растворе сернокислого окисного железа и серной кислоты. Продолжительность выдержки в кипящем растворе составляет 48±0,25 ч.

Для испытания необходимо 8 образцов, 4 из которых являются контрольными. Контрольные образцы не подвергают кипячению, они предназначены для определения реакции металла на изгиб без воздействия среды.

Рисунок 45 – Образец для испытания

После окончания испытания для обнаружения МКК образцы изгибают на угол 90°±5°. Изгиб производят таким образом, чтобы сварной шов, обращенный к рабочей среде, находился на внешней стороне образца.

Осмотр изогнутых образцов производят с помощью лупы при увеличении 7-12 х. Отсутствие трещин на образцах, изогнутых после испытания, за исключением продольных трещин и трещин непосредственно на кромках, свидетельствует о стойкости к МКК. Наличие трещин на изогнутых образцах, при отсутствие трещин на контрольных образцах, свидетельствует о склонности к МКК.

При получении неудовлетворительных результатов допускается проведение повторного испытания на удвоенном количестве образцов, вырезанных из того же контрольного сварного соединения. Если при повторном испытании получены неудовлетворительные результаты хотя бы на одном образце, сварное соединение считается непригодным.

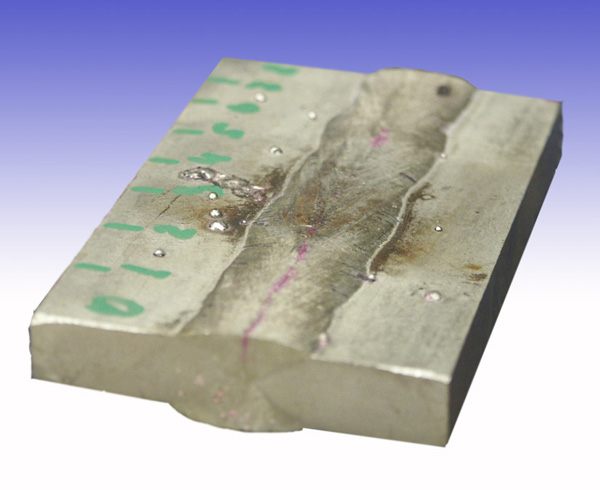

5.4 Металлографические исследования

Металлографическим исследованиям должны подвергаться стыковые сварные соединения, определяющие прочность сосуда из стали ВСт3сп+12Х18Н10Т. Металлографические исследования должны проводиться на образцах, вырезанных из контрольного сварного соединения поперек сварного шва согласно ГОСТ 3242-69. Контролируемая поверхность образца должна включать сечение шва с зонами термического влияния и прилегающими к ним участками основного металла. Качество сварного соединения по результатам металлографических исследований должно соответствовать требованиям ОСТ 26-291-94.

Если при металлографическом исследовании в контрольном сварном соединении будут обнаружены недопустимые внутренние дефекты, которые должны быть выявлены радиографическим или ультразвуковым контролем, все производственные сварные соединения, контролируемые данным сварным соединением, подлежат повторному испытанию тем же методом неразрушающего контроля в объеме 100% другим, более опытным и квалифицированным дефектоскопистом. В случае получения удовлетворительных результатов повторного контроля этим дефектоскопистом сварные швы считаются годными. При получении неудовлетворительных результатов допускается повторное испытание на удвоенном количестве образцов, вырезанных из того же контрольного сварного соединения. Если при повторном испытании получены неудовлетворительные результаты хотя бы на одном образце, сварное соединение считается непригодным.

Для металлографических исследований используем микроскоп металлографический ММР – 4.

Микроскоп металлографический рабочий ММР-4 предназначен для наблюдения и фотографирования микроструктуры металлов и сплавов в отраженном свете в светлом поле при прямом и косом освещении, в темном поле и поляризованном свете.

Увеличение 50. 1600 крат.

Увеличение объективов микроскопа 8; 31,7; 50; 80 крат.

Увеличение окуляра 10 крат.

Диапазон вращения столика 0. 360°.

5.7 Гидравлические испытания на прочность и герметичность сосуда

При гидроиспытаниях определяется прочность и герметичность сосуда. Гидравлическому испытанию подлежат сосуды после их изготовления. Для гидроиспытания сосудов используется вода с температурой от +5 до +40 о С. При заполнении сосуда водой воздух полностью должен быть удален из внутренних полостей сосуда. Время выдержки под испытательным давлением для толщин металла до 50 мм составляет не более 10 минут.

Испытательное давление определяется в зависимости от рабочего давления сосуда Рраб по формуле:

где Рисп – давление испытания, МПа;

Рраб – расчетное рабочее давление в аппарате, МПа;

[?]+20°C – допускаемое напряжение для материала при температуре +20°С, МПа;

[?]T – допускаемое напряжение для материала при температуре T, МПа.

После выдержки под испытательным давлением, давление снижается до рабочего, при котором производят визуальный осмотр наружной поверхности сосуда и сварных соединений. Не допускается обстукивание сосудов во время испытаний. После испытания вода полностью удаляется.

Результаты гидроиспытаний считаются удовлетворительными, если во время их проведения отсутствует падение давления по манометру, нет течей, потения, пузырьков воздуха.

поверхности сосуда и сварных соединений. После испытания вода полностью удаляется.

Результаты гидроиспытаний считаются удовлетворительными, если отсутствуют падение давления по манометру, пропуски испытательной среды, запотевание, пропуски пузырьков, признаки разрывов, остаточные деформации.

Таблица 24 – Контроль качества сварных швов

В курсовом проекте разработана оптимальная технология изготовления корпуса кожуха. Данная технология обеспечивает требуемый уровень экономичности при изготовлении заготовок. Выбранные схемы раскроя в процессе заготовительных операций позволяют получить коэффициент отхода на изделие в пределах 8 %. Полностью соблюдены нормативные требования, предъявляемые к изготовленным изделиям.

Подобраны необходимое оборудование и приспособления. Листы правятся на листоправильной машине W43GNCY, резка осуществляется на машине для воздушно - плазменной резки АПР-90, обечайки вальцуются на листогибочной машине Sahinler_4RHSS40-320, прессование днищ ведется на гидравлическом прессе П3241, подготовка кромок осуществляется на кромкострогальном станке 7814 и карусельном станке 1Л532.

Сборка корпуса аппарата под сварку осуществляется с помощью специальных установок и приспособлений (винтовых стяжек, упоров, полуструбцин и т.д.). Разметка корпуса производится на установке с ЧПУ.

Сварка продольных и кольцевых стыков обечаек, стыков днищ осуществляется автоматической сваркой под флюсом на специальном оборудовании. Приварка штуцеров осуществляется ручной дуговой сваркой. Фланец с аппаратом сваривается автоматической сваркой под флюсом на специальном оборудовании.

Согласно требований ОСТ 26-291-94 назначены методы контроля качества сварных соединений. Проведены необходимые механические и гидравлические испытания, позволяющие гарантировать требуемую работоспособность и надежность сварной конструкции.

14.03.2016 27.14 Кб 5 [1] титульник.doc

14.03.2016 17.2 Кб 4 [4] Содержание.docx

Учебно-материальное оснащение мероприятия:

Средства обучения: Образцы сварных соединений и швов в металлоконструкциях

1. Сварные соединения

Сварным соединением называется неразъемное соединение, выполненное сваркой. Сварное соединение включает в себя сварной шов, зону термического влияния (ЗТВ) и примыкающие к ней участки основного металла.

Сварные соединения бывают следующих видов:

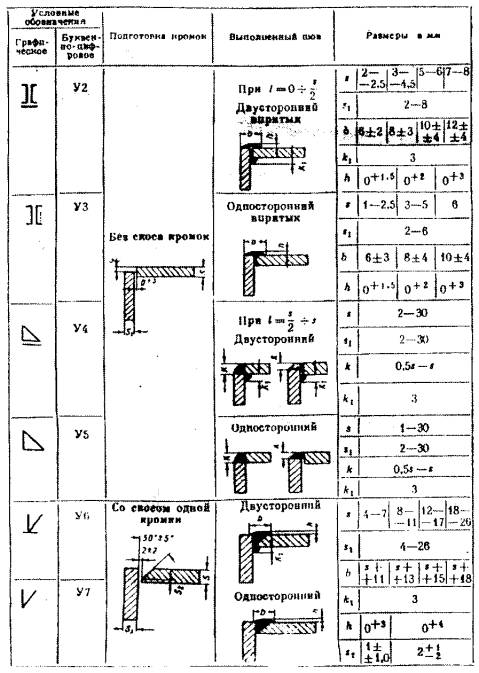

Геометрическое очертание и размеры швов указаны в ГОСТе на каждый вид соединения и сварки.

Классификация сварных швов по внешнему виду, по протяженности, по выполнению, по числу проходов и слоев.

Сварной шов – участок сварного соединения, образующийся в результате кристаллизации расплавленного металла.

Стыковой шов – сварной шов стыкового соединения.

Характеризуется шириной шва, высотой усиления, глубиной провара.

3. Угловой шов – сварной шов углового, нахлесточного и таврового соединения.

Характеризуется катетами и высотой шва.

4. Односторонний шов – сварной шов, выполняемый с одной стороны.

5. Двусторонний шов – сварной шов, выполняемый с двух сторон.

6. Непрерывный шов – сварной шов без промежутков по длине.

7. Прерывистый шов – сварной шов с промежутками по длине (цепные и шахматные).

8. Цепной прерывистый шов — двусторонний прерывистый шов, у которого сваренные и не сваренные участки расположены по обеим сторонам стенки один против другого.

9. Шахматный прерывистый – двусторонний прерывистый шов, у которого не сваренные участки на одной стороне стенки расположены против сваренных участков швов с другой стороны.

Порядок выполнения работы:

Группа делиться на три команды.

В каждой команде выбирается эксперт, который будет оценивать ответы участников команды.

Дефекты сварных швов, методы контроля и устранения дефектов

Сварка является важнейшей и неотъемлемой частью, любого строительства. Причем работы связанные со сваркой являются наиболее ответственными, так как от них зависит крепость конструкций в целом или несущая способность отдельных узлов и деталей.

Сваркой называется процесс получения неразъемного соединения деталей путем применения местного нагрева .

Сварка осуществляется методом применения плавления или методом применения давления. Эти методы в свою очередь делятся на:

Однако сварка не всегда бывает выполнена качественно, что соответственно ставит под угрозу надежность конструкций и узлов, создает возможность разрушений. Таким образом, становится актуальным вопрос анализа дефектов сварных швов и методов их устранения, а также контроля сварки в процессе.

При производстве сварочных работ осуществляются три основных вида контроля: предварительный контроль, контроль в процессе сварки, контроль готового изделия.

Предварительный контроль — включает в себя проверку марки и состава основного металла, качества присадочной проволоки, кислорода, карбида, ацетилена, флюсов, проверку качества заготовки и сборки деталей под сварку, проверку состояния и работы контрольно-измерительных приборов и инструментов (манометров, редукторов, горелок), а также квалификации сварщиков.

Контроль в процессе сварки - включает систематическую проверку режима сварки, исправности работы сварочной аппаратуры и приспособлений, проверку соблюдения сварщиком установленного технологического процесса сварки, осмотр и обмер шва шаблонами.

Контролем готового изделия или узла определяется качество выполненной сварки. Для этого производится наружный осмотр и обмер швов, испытание на плотность (для швов сосудов, работающих под давлением), металлографические, физические и химические исследования, механические испытания сварных образцов.

Дефекты сварных швов и методы их устранения

1. Отклонение по ширине и высоте швов, катету, перетяжки швов. Размеры швов не соответствуют требованиям ГОСТа.

Способ выявления и устранения. внешний осмотр швов и проверка размеров шаблонами. Устраняется срубанием излишков металла, зачисткой швов, подваркой узких мест шва.

2. Подрезы зоны сплавления — дефекты в виде углубления по линии сплавления сварного шва с основным металлом.

Способ выявления и устранения. внешний осмотр швов. Зачистка места подреза, подварка шва.

3. Пора в сварном шве — дефект сварного шва в виде полости округлой формы, заполненной газом. Цепочка пор — группа пор в сварном шве, расположенных в линию.

Способ выявления и устранения. внешний осмотр, осмотр излома шва; рентгено - и гаммаконтроль, контроль ультразвуком, магнитографический метод контроля и др. Выстрогать скопление пор, зачистить, подварить. Уплотнить проковкой в процессе сварки при температуре светло-красного цвета шва.

4. Свищи — дефекты в виде воронкообразного углубления.

Способ выявления и устранения. внешний осмотр, удалить рубкой или строжкой, зачистить, подварить.

5. Непровар — дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных сваликов сварного шва.

Способ выявления и устранения. внешний осмотр излома. Внутренний контроль. Полностью удаляют (вырубают или выстрагивают, зачищают и подваривают).

6. Наплыв на сварном соединении — дефект в виде натекания металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним.

Способ выявления и устранения. внешний осмотр, наплыв подрубить, удалить, непровар подварить.

7. Шлаковые включения — дефекты в виде вкрапления шлака.

Способ выявления и устранения. внешний осмотр излома шва. Рентгено- и гаммаконтроль, контроль ультразвуком, магнитографический контроль. Удаляют, зачищают, подваривают.

8. Трещины — дефекты сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах.

Способ выявления и устранения. внешний осмотр, осмотр излома, рентгено- и гаммаконтроль, контроль ультразвуком и магнитографический метод. Полностью удалить, зачистить, подварить.

9. Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны.

Способ выявления и устранения. внешний осмотр, удалить (вырубить или выстрогать), подварить.

10. Кратер — углубление, образующееся под действием давления пламени при внезапном окончании сварки.

Способ выявления и устранения. внешний осмотр, зачистить, подварить.

11. Брызги металла — дефекты в виде затвердевших капель на поверхности сварного соединения.

Способ выявления и устранения. Внешний осмотр. Зачистка поверхности. Применение защитного покрытия марки П1 или П2.

12. Перегрев металла - металл имеет крупнозернистую структуру, металл хрупкий, непрочный, неплотный. Исправляют термообработкой. Причина: сварка пламенем большой мощности.

13. Пережог металла - наличие в структуре металла окисленных зерен, обладающих малым сцеплением из-за наличия на них пленки оксидов. Возникает при избытке кислорода в пламени (если это не требуется техпроцессом, как при сварке латуни). Пережженный металл хрупок и не поддается исправлению. Определить его можно по цветам побежалости (на стали).

Способ выявления и устранения

Образцы-имитаторы вогнутости и выпуклости корня сварного шва

Образцы-имитаторы вогнутости и выпуклости корня сварного шва применяются для оценки вогнутости и выпуклости корня сварного шва, в местах, где визуальный контроль затруднен или невозможен.

Оценка вогнутости и выпуклости корня шва проводится, путём сравнения оптической плотности изображений соответствующего имитатора следующим образом:

Образец-имитатор должен устанавливаться на контролируемом сварном соединении со стороны источника излучения на расстоянии не менее 5мм от сварного шва. При невозможности установки со стороны источника излучения, а также при контроле сварных соединений цилиндрических, сферических и других пустотелых изделий через две стенки с расшифровкой только прилегающего к плёнке участка сварного шва и при панорамном просвечивании, образцы допустимо устанавливать со стороны кассеты с плёнкой.

Образец-имитатор (5 шт.)

Свидетельство о поверке (1 шт.)

ООО «ГЕО-НДТ» - Интернет-портал неразрушающего контроля и геодезии

Наш адрес: г. Москва, 4-й проезд Подбельского, д.3, стр. 2

Тел. +7 (495) 988-79-77, e-mail: info@geo-ndt.ru

Цены носят справочный характер и не являются публичной офертой, определяемой положениями п. 2 ст. 437 ГК РФ.

Сварные соединения получили большое распространение в промышленности. В отдельных случаях сварные конструкции заменяют кованые изделия и изделия, изготовленные отливкой. Сварное соединение - это неразъемное соединение металлических деталей, полученное путем расплавления электрической дугой или пламенем газовой горелки места соединения и наплавления металла (электрода или особого прутка) между кромками в местах соприкосновения деталей, в результате чего в местах соединения получаются сварные швы.

1. Виды сварных швов. В зависимости от взаимного расположения свариваемых деталей различают следующие сварные швы:

а) Швы стыковых соединений, обозначаемые буквой С. когда торец одной детали присоединяется к торцу другой (фиг. 491, а) .

б) Швы угловых соединений, обозначаемые буквой У. когда деталь присоединяется к другой и образует угол (фиг. 491, б) .

в) Швы тавровых соединений, обозначаемые буквой Т. когда деталь присоединяется к другой, образуя фигуру буквы Т (фиг. 491, в) .

г) Швы соединений внахлестку, обозначаемые буквой Н. когда кромки свариваемых деталей накладывают одну на другую (фиг. 491, г) .

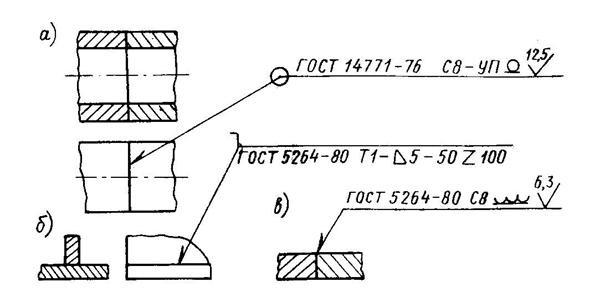

2. Условные обозначения сварных соединений. ГОСТ 5263-58 устанавливает два вида условных обозначений сварных соединений:

а) основные условные обозначения, проставляемые на чертежах и других технических документах: буквенное обозначение вида сварки; условный графический знак типа шва; размер швов в сечении; длину участка шва; вспомогательные знаки, характеризующие взаимное расположение участка шва;

б) дополнительные (буквенно-цифровые) - условные обозначения, рекомендуемые при переписке; буква, определяющая вид сварного соединения; цифра, определяющая тип шва (см. таблица №31) .

Сварные швы на чертежах указываются знаком, состоящим из двух отрезков: горизонтального (полки) для размеров, знаков и подписей и наклонного с односторонней стрелкой для указания места расположения сварного шва (фиг. 492, а). Допускается излом наклонной линии (492, б). В тех случаях, когда сварные швы одинаковы, допускается проведение нескольких наклонных линий сходящихся в одном конце полки (фиг. 492, в). Монтажные швы, выполняемые при монтаже узлов и изделий, обозначаются буквой М над наклонным отрезком со стрелкой (фиг. 492, г).

Условные знаки типов швов и размеры у видимого шва проставляются над полкой, у невидимого - под полкой (фиг. 493).

Видимым швом для угловых, тавровых соединений и соединений внахлестку условно считается шов, расположенный на чертеже внешней поверхностью по отношению к наблюдателю (494, а), для стыковых соединений - шов, расположенный по отношению к наблюдателю более широкой поверхностью (494, б). Так же считаются видимыми швы в разрезе и швы на виде с торца.

ГОСТ 5263-58 допускает изображение шва штриховыми линиями, перпендикулярными к линии шва (фигура 495).

Виды сварок обозначаются следующими буквами: электродуговая - Э. газовая - Г. контактная - Кт. в среде защитных газов - 3. Допускается не проставлять на полке-выноске при выполнении швов электродуговой сваркой буквенное обозначение вида сварки Э .

Если для одного и того же изделия или его составных частей применяются различные способы выполнения сварки, то перед обозначением вида сварки следует проставлять буквенное обозначение способа сварки: автоматической - А ; полуавтоматической - П и ручной - Р .

3. Определение катета К шва. Первый случай (496, а): за катет К принимают меньший катет треугольника, вписанного в сечение шва.

Второй случай (496, б): за катет К принимают катет равнобедренного треугольника, вписанного в сечение шва; выпуклость шва С допускается при нижнем положении шва до 2 мм, при ином положении шва - 3 мм.

Третий случай (фиг. 496, в): за катет К принимают катет равнобедренного треугольника, вписанного в сечение шва; увеличение катета т по сравнению с катетом К допускается при любом положении шва до 3 мм.

Условные знаки типов швов сварных соединений и примеры условных обозначений приведены в таблица №31.

Вспомогательные знаки в основном условном обозначении приведены в таблица №32.

4. Обозначения элементов швов и сварных соединений приведены в таблице №33 .

5. Последовательность простановки знаков и основных условных обозначений швов сварных соединений. Установленные знаки в условных обозначениях на чертежах следует проставлять в следующем порядке.

Швы стыковых соединений:

1) буквенные обозначения вида сварки;

2) графический знак типа шва (табл. 31), Пример условного обозначения У-образного

одностороннего шва с подкладкой, со скосом двух кромок, выполненного электродуговой сваркой:

Швы угловых соединений:

1) буквенное обозначение вида сварки.

2) графический знак типа шва (табл. 31).

3) катет К шва.

4) вспомогательный знак, характеризующий расположение шва (табл. 32).

Пример условного обозначения одностороннего шва без скоса кромок с катетом 7 мм, выполненного по периметру газовой сваркой:

Пример условного обозначения двустороннего шва без скоса кромок с катетом шва 7 мм, выполненного по периметру газовой сваркой:

Швы тавровых соединений:

1) буквенное обозначение вида сварки.

2) графический знак типа шва (табл. 31).

3) катет К шва.

4) длина t участка для прерывистых швов или диаметр d точки для точечных швов (табл. 33).

5) знак, характеризующий взаимное расположение участков швов (табл. 32).

6) шаг t прерывистого или точечного шва (табл. 33).

7) вспомогательный знак, характеризующий расположение шва (табл. 32).

Пример условного обозначения шва без скоса кромок с катетом 6 мм при длине провариваемого участка 60 мм и шаге 180 мм с шахматным расположением участков, выполненного по периметру электродуговой сваркой:

Швы соединений внахлестку, выполняемые в прорезном отверстии и проплавлением:

1) буквенное обозначение вида сварки;

2) графический знак типа шва (табл. 31);

3) диаметр d точки для точечных швов или ширина шва для роликовых швов (табл. 33).

Пример условного обозначения одностороннего шва, выполненного автоматической электродуговой сваркой, проплавленного при ширине проплавления 15 мм:

Выполнение контактной сваркой:

1) буквенное обозначение вида сварки.

2) графический знак типа шва (табл. 31).

3) диаметр d точки для точечных швов или ширина b шва для роликовых швов.

4) шаг t точек (табл. 33).

5) количество рядов п точек (табл. 33). Пример условного обозначения двухрядного

одностороннего точечного шва при диаметре точки 6 мм и шаге 24 мм при шахматном расположении точек: