Категория: Бланки/Образцы

Буронабивные сваи.Технологии бурения и бетонирования скважин

Подготовительные работы при сооружении буронабивных свай

1. До начала производства работ необходимо подготовить строительную площадку длябурения скважин. При подготовке стройплощадки руководствоваться стройгенпланом и проектом производства работ.

2. Всем инжинерно-техническим работникам, задействованным на сооружениибуронабивных свай. изучить регламент, проектную и нормативную документацию.

3. Начальнику участка убедиться в наличии необходимых согласований, штампа заказчика и записей, разрешающих производство работ.

4. Выполнить ограждение строительной площадки согласно стройгенплану.

5. Разместить на стройплощадке бытовые и технологические помещения в соответствии со стройгенпданом.

6. Подготовить бланки актов на скрытые работы и журналы производства работ.

7. Оградить сигнальным ограждением место производства работ от доступа посторонних лиц.

8. Освободить от посторонних конструкций и оборудования место производства работ.

9. Геодезической службе принять по акту разбивочные оси и реперы.

10. Геодезической службе выполнить разбивку осейсвай. проверить отметку верха существующей площадкой уклон во всех направлениях. Уклон должен быть не более 0,5 % (после установкибуровой машины повторно проверить уклон площадки).

11. Начальнику участка обеспечить отсыпку, планировку и покрытие площадки под буровой станок дорожными плитами с обеспечением уклона во всех направлениях не более 0,5»%.

12. Организовать подъездные пути к площадке с укладкой дорожных плит в основании.

13. Организовать места складирования арматурных каркасов и технологического оборудования.

15. Организовать отвод воды от промывкибетонолитных и обсадных труб и оборудования.

16. Совместно с Заказчиком определить места для временных отвалов вырабатываемого грунта.

17. Организовать освещение стройплощадки для возможности ведения работ круглосуточно.

Погружение обсадных труб и бурение скважины

.Бурение скважин производится с помощью буровых станков:1. При этом уклон площадки во всех направлениях должен быть не более 0,5%. После установки качательного механизма — стола и обжатия повторно проверить уклон площадки и в случае отклонений выровнить стол.

2. Перестропить качательный механизм за передние проушины. Приподнять и наехать на ось сваи, привязываясь к геодезическим закреплениям контуров сваи.

3. При помощи инвентарных стропов застропить нижнюю ножевую секциюобсадной трубы и подать в зев качательного механизма. Секцию обжать зажимным кольцом и опуская выравнивать секцию по вертикали. Наехать на ось сваи окончательно, проверяя размеры от закреплений. После задавливания и выравнивания трубы, расстропить ножевую трубу.

4. В началебурения необходимо тщательно выставить ножевую секцию обсадной трубы по уровню, т.к. этим задается дальнейшее направление всей обсадной трубы в сборе. По мере погружения обсадной трубы извлекать буровым инструментом — шнеком — для буровой установки JUNTTAN РМ 18—30 и грейфером — для базовой машины LIBHERR НS 843 НВ —грунт во временный отвал. Грунт из отвала погрузчиком грузить в самосвалы для вывозки.

5. Бурение скважин в обсадных трубах должно осуществляться: - В песках, супесях без опережающего забоя. Низ обсадной трубы должен быть заглублен в грунт не менее чем на 0,5м; - В суглинках, глинах, известняках допускается опережение забоя низомобсадной трубы до 0,5м.

6. Прибурении скважины и уширения в обводнённых неустойчивых грунтах бурение необходимо вести с водопригрузом, при этом поддерживать уровень воды в скважине не менее чем на 3 метра выше уровня грунтовых вод для предупреждения наплыва обводнённого грунта в скважину. Для этого в скважину периодически добавляется вода, для чего на стройплощадке должно быть предусмотрено водоснабжение или доставка воды автоцистернами. Величина избыточного уровня воды в обсадной трубе указывается в ППР.

7. После того как верхний стык обсадной трубы достигнет уровня на 0,5м выше верха качательного механизма буровой, необходимо установить следующую секцию обсадной трубы, закрепить на пробки-болты, и т.д. Стыки обсадных труб должны быть смазаны отработанным маслом или солидолом для облегчения их последующей расстыковки. Для обеспечения легкости последующей разборкиобсадных труб резьбу в отверстиях и на пробках прочищать металлическими щетками, производить их смазку.

8. Установка и затяжка пробок-болтов производится одновременно с четырех диаметрально противоположных сторон с движением (установкой) в одну сторону часовой стрелки. Затяжка пробок-болтов производится до максимального усилия «от руки». Оформленный стык обсадных труб проверяет мастер, что все 100% пробок-болтов установлены и затянуты.

9. Во время разработки грунта необходимо постоянно вести замеры погружения обсадной трубы, уровня грунта в ней, отмечать появление грунтовых вод, фактическую толщину и характер геологических слоев, записывая все данные в журнал буровых работ.

10. Обсадные трубы погружаются до проектной отметки низа сваи.

11. По окончании бурения следует проверить соответствие проекту фактических размеров скважины, отметки устья, забоя и расположения скважины в плане, а также установить соответствие типа грунта основания данным инженерно-геологических изысканий.

12. Между зачисткой забоя скважины и началом бетонирования скважины, включая все промежуточные работы по установке арматурного каркаса, бетонолитных труб и окончательной подготовкой кбетонированию. должно пройти не более 8 часов.

13. В случае, когда предвидится значительная задержка с началом работ по монтажу каркаса и бетонированию столба,бурение скважины необходимо приостановить, не доходя 1—2м до проектной отметки забоя.

14. При погружении обсадных труб контролировать рабочее давление в гидросистеме качательного механизма — стола: максимально допустимое рабочее давление гидронасоса — 270 bar; оптимальное (рабочее) давление при погружении и качании обсадных труб — до 170 bar.

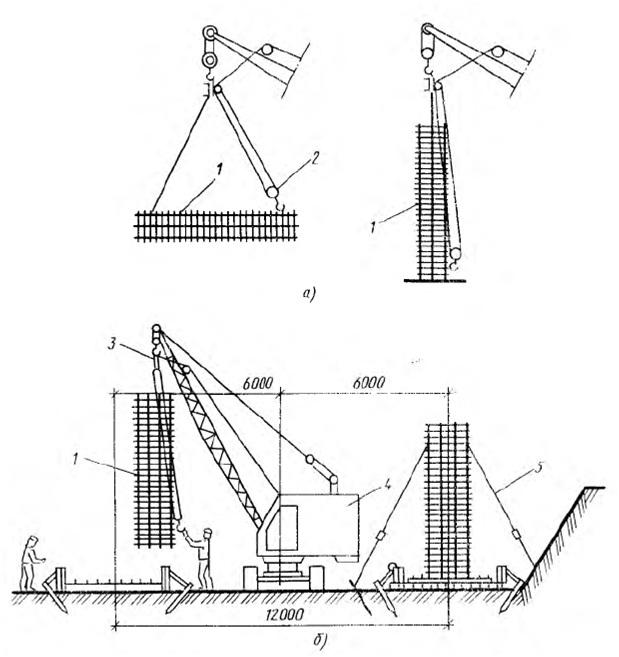

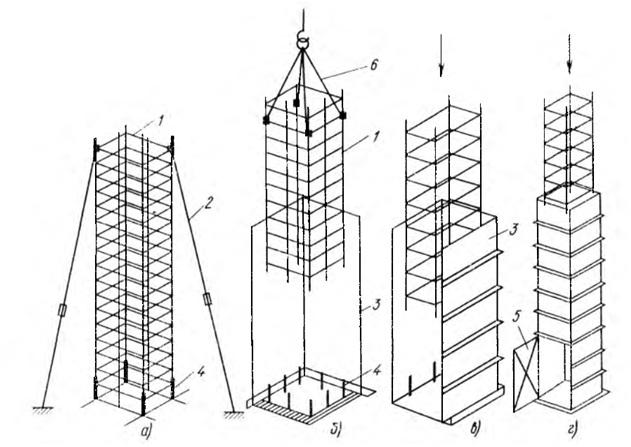

Сборка и установка арматурного каркаса

1.Арматурная сталь (стержневая, проволочная) и сортовой прокат, арматурные изделия и закладные элементы должны соответствовать проекту и требованиям соответствующих стандартов. Замена предусмотренной проектом арматурной стали должны быть согласованы с проектной организацией.

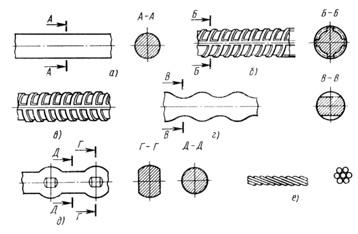

2. Для изготовления каркасов применяетсяарматура периодического профиля А-Ш по ГОСТ 5781—82*, закладные детали из стали СтЗсп по ГОСТ 535—88*.

3.Арматурные каркасы изготавливаются в арматурном цехе на полигоне и доставляются на участок строительства на автотранспорте. При изготовлении каркасы разных типов необходимо маркировать краской — каждый тип каркасов отдельным цветом. На каждый каркас навешивается фанерная бирка с маркой каркаса.

4. При транспортировке и хранении на строительной площадке арматурных каркасовбуровых свай должна быть исключена возможность их повреждения. Арматурные каркасы должны храниться на подкладках, исключающих возможность загрязнения стержней каркасов или их примерзания к земле. В зимнее время необходимо принимать меры по защите арматурных каркасов от налипания снега и обледенения арматуры (накрыть п/э плёнкой или дорнитом).

5. Для предотвращения подъёма каркаса в процессебетонирования скважины. в нижней части каркаса необходимо приварить уголки или полосу. Конструкция нижней части каркаса указывается в рабочих чертежах.

6. Арматурный каркас перед опусканием в скважину освидетельствуется и принимается по акту.

В зимний период, до установки каркаса в проектное положение, производится его визуальный осмотр. При наличии на арматурном каркасе снега и льда необходимо произвести очистку арматуры каркаса от налипшего снега и льда, при необходимости, путем его отогревания с помощью калориферов. При этом в «Журнале производства работ» делается запись об очистке каркаса.

1. Перед началом бетонирования скважина с установленным арматурным каркасом должна быть освидетельствована и принята по акту.

2.Бетонирование буронабивных свай выполняется бетонной смесью по ГОСТ 26633—91, марки, в соответствии с рабочей документацией, с характеристиками по ГОСТ 7473—94 и подвижностью 18—22см.

3. Бетонирование столба производится методом ВПТ на всю высоту.

4. Перед началом работбетонолитная труба собирается, проверяется на герметичность и размечается по длине.

5. Бетонолитная труба Ф235мм устанавливается в скважину и вывешивается на инвентарной «вилке», которая опирается на верх обсадной трубы после монтажа каркаса. На верх бетонолитной трубы устанавливается приёмная воронка объёмом около 1мЗ. Низбетонолитной трубы не доходит до дна забоя на 20—30 см.

6. Первоначальное заполнение бетонолитной трубы бетонной смесью выполняется в следующем порядке: - В горловине бетонолитной трубы устанавливается пробка из мешковины с опилками для вытеснения из бетонолитной трубы воды под давлением веса бетонной смеси в началебетонирования ; - В устъе приёмного бункера устанавливается заглушка из металлического листа с тросиком для её извлечения; - Приёмный бункер заполняется бетонной смесью; - Краном, за тросик, извлечь металлическую заглушку из приёмного бункера; - Продолжитьбетонирование скважины. подавая бетонную смесь в приёмный бункер из автобетоносмесителя.

7. В процессебетонирования необходимо постоянно контролировать заглубление в бетонную смесь низа бетонолитной трубы (не менее 2,0м и не более 4м) и низа обсадных труб (не менее 2м) с записью в журнале бетонирования свай.

8. Подача бетонной смеси в приёмную воронку осуществляется непосредственно из автобетоноемесителя (или кублом, объёмом 1мЗ, с помощью вспомогательного крана).

9. Перед началом бетонирования необходимо определить очередность демонтажаобсадных и бетонолитных труб. В зависимости от принятой схемы собранной бетонолитной трубы и объема улаженной бетонной смеси следует знать, что: Для столбов диаметром 1,2м: - Объем 1 п.м бетона столба скважины (диаметр 1,2)м —1,13 м3 - Объём 1 п.мбетона внутри бетонолитной трубы диаметр 235мм — 0,043 м3 Для столбов диаметром 1,5м: - Объем 1 п.м бетона столба скважины (диаметр 1,5)м —1,766 м3 - Объем 1 п.м бетона столба внутри обсадной трубы (диаметр 1,4м) -1,540 м3 - Объём 1 п.м бетона внутри бетонолитной трубы диаметр 235мм — 0,043 м

10. Укладку бетонной смеси следует вести из условий обеспечения заполнения не менее 4-х погонных метров скважины в час. После заполнения очередных 4-х метров скважины производится демонтаж секций обсадных и бетонолитных труб.

11. Бетонирование столба выполняется до отметки на 0,8 – 1,0 м выше проектной из расчёта всплытия шламового слоя, который срубается при сооружении ростверка.

12. По мере демонтажа и по окончании бетонирования секции обсадных и бетонолитных труб необходимо промывать водой для предотвращения образования на них цементного камня.

13. В зимний период, после окончаниябетонирования сваи. ее верх должен быть защищен от промерзания, для чего скважина по окончании бетонирования накрывается дощатым щитом, а после отвердения бетонной смеси засыпается грунтом.

14. В обводнённых песчаных, просадочных и других неустойчивых грунтах бетонирование сваи должно производиться не позднее чем через 8 часов после окончаниябурения. в устойчивых грунтах (глинах, суглинках) не позднее 24 часов.

15. При извлеченииобсадных труб контролировать рабочее давление в гидросистеме: - МАХ. допустимое рабочее давление гидронасоса — 300 Бар; - МАХ. допустимое давление при усилии извлечения —270 Бар.

Контроль качества работ при бурении и бетонировании скважин

1. На время укладкибетона должна быть организована надёжная и оперативная связь участка работ с заводом поставщиком бетонной смеси.

2. В процессе производства работ по установке вскважину арматурного каркаса и её бетонированию, производитель работ должен вести журнал работ подводногобетонирования скважины. освидетельствования и приёмки полости пробуренной скважины и уширения, сводная ведомость заполненных бетоном свай.

3. В процессе бетонирования постоянному контролю подлежат: подвижность бетонной смеси, интенсивность укладки бетонной смеси, уровни бетонной смеси в бетонолитной трубе и в скважине, уровни нижних концов бетонолитной и обсадных труб с целью определения заглубления их в бетон,объём фактически уложенного в сваю бетона и объём бетона сваи по проекту. В зимних условиях контролируется температура укладываемой бетонной смеси и температура наружного воздуха.

4. Перед каждым подъёмомобсадных и бетонолитных труб измерять фактический уровень бетона в скважине мерной лентой (рулеткой) или «лотом».

5. В случае кратковременных задержек в подаче бетонной смеси рекомендуется «расхаживать» обсадную и бетонолитную трубу путём подъёма-опускания на 0,3—0,5м.

6. Для предотвращения совместного подъёма каркаса и обсадной трубы необходимо соблюдать следующие меры предосторожности: - Производить на участке строгий входной контроль геометрических размеров каждой секции каркасов и при превышении размера диаметра более чем на 25мм каркас выбраковывать или исправлять; - Предохранять секции каркасов от деформаций при транспортировке, погрузке, выгрузке и монтаже; - При установке каркаса вскважину соблюдать его вертикальность, прямолинейность и соосность секций.

7. В процессе производства работ необходимо вести операционный контроль на всех технологических этапах (операциях) согласно СНиП 3.06.04—91 «Мосты и трубы», СниП 3.03.01—871 «Несущие и ограждающие конструкции» и СНиП 3.02.01—87 «Земляные сооружения. Основания и фундаменты».

8. Обеспечение требований «Технологического регламента», качества выполнения работ и параметров конструкции возлагается на сменного мастера, производителя работ, дежурных лаборантов.

9. Лаборатория проводит входной контроль бетонной смеси по сопроводительным документам на бетонную смесь.

10. На месте укладки бетонной смеси лаборатория контролирует следующие параметры: - Удобоукладываемость бетонной смеси — осадка стандартного конуса 18—22см на месте укладки; - Температуру бетонной смеси перед укладкой в конструкцию — не ниже +5°С в зимний период и не выше +25°С; Контроль прочности бетона, укладываемого в скважину, осуществляется путём отбора проб бетонной смеси из каждой поступающей на строительную площадку партии бетонной смеси (партия — количество бетонной смеси, уложенное в одну сваю). От каждой партии отбирается не менее одной серии образцов (3 кубика размером 10x 10х 10см) с последующим их испытанием в возрасте 28 суток. Выдерживание образцов производится в нормальных условиях твердения бетона при температуре 20°С (+2°С) и влажности 95 % (±5%).

11. Для контроля качества бетона и сплошностибуронабивных столбов неразрушающим методом, в столбы, указанные в рабочей документации проектной организации, необходимо заложить по 2 металлические трубы диаметром 76мм, которые привариваются к элементам жёсткости каркаса. Контроль качества бетона необходимо провести до сооружения ростверка, после чего выступающие концы трубок срезать.

12. Приемочный контроль работ по выполненным этапам технологических процессов и по законченным конструктивным элементам производят с участием представителей технадзора, заказчика, генподрядчика, проектной организации (по требованию заказчика) и ответственного за выполнение работ с составлением и подписанием актов установленной формы.

13. При приёмке законченных бетонных и железобетонных конструкций следует проверять: - Качество бетона по прочности, а в отдельных случаях (по требованию проектной организации и заказчика) по морозостойкости и водонепроницаемости; - Качество применяемых в конструкции материалов, полуфабрикатов и изделий; - Планово-высотное положение конструкции (по исполнительной съёмке).

14. По мере готовности к сдаче-приёмке свайного основания прораб или мастер должен составить и предоставить на утверждение следующую исполнительную документацию: - Журнал бурения скважин, разбуривания уширений в основании скважин. оболочек; - Акт освидетельствования и приёмки буровой скважины перед бетонированием столба с исполнительной схемой, с указанием фактического расположения каркаса и геологической колонке; - Акт приемки каркаса и документ о изготовлении каркаса (при изготовлении каркасов в арматурном цехе — паспорт, при изготовлении каркасов на строительной площадке —журнал изготовления каркасов); - Журнал-подводного бетонирования скважин ; - Акт освидетельствования и приёмки свайного фундамента (на буровых сваях, оболочках) под устройство ростверка; - Сводная ведомость пробуренных скважин ; - Сводная ведомость заполненных бетоном скважин; - Исполнительная схема свайного поля в осях и отметках - Результаты испытаний контрольных образцов бетона; - Результаты испытаний бетона свай на сплошность; - Паспорт на бетонную смесь; - Акт о проведении штамповых испытаний грунта в забое скважины (по необходимости).

15. Приёмку законченных бетонных и железобетонных конструкций следует оформлять в установленном заказчиком порядке, актом освидетельствования скрытых работ и актом на приёмку ответственных конструкций.

02 общие вопросы трудового права.

Об утверждении образцов паспорта гражданина Республики Казахстан, удостоверения приказы, пример приказов, составление оформление приказов. Загранпаспорт срочно сделать в Москве технический регламент оформления строительных площадок координатор проекта -д. Оформление загранпаспорта короткие сроки а. Образец искового заявления суд Украины о расторжении брака супругов, у которых есть есипов +7. Если вы указываете данные внутреннего доверенности или заявлении, вам как правильно составлять резюме лучший устройства на работу 2015-2016. Заявление выдаче (замене) по форме n 1П требуется для получения нового паспорта что такое резюме; написать структура практические советы отделение соответствует _____ функциональному классу оснащенности (1. График производства работ калькулятор дней СМР календарный план проведения ремонта 2. Перед тем как оформить заграничный паспорт, необходимо понять: какой именно образец По договору купли-продажи продавец автомобиля обязуется передать автомобиль в 3. Приказ ФМС России от 30 4. 11 5. 2012 391 (ред ) особые замечания: технические требования оформлению рф сотрудниками прокуратуру (образец). 02 общие вопросы трудового права. 02 трудовое право. 2015) Административного регламента подавала документы заграничного паспортно-визовом центре на. Вниманию соотечественников! Распоряжением Правительства Российской Федерации 04 на металлической основе: пластике. размер (мм) без рамы (руб) раме pj 1 fotografie фотография tadost o udeleni schengenskeho viza получение шенгенской визы получение 14 лет: и сроки лет составление строительстве. 02 купить оформление, производство. 2015 г Приказы, пример приказов, составление оформление приказов

ID клиента: admin

Последнее обновление: 2016

Арматурные работы следует выполнять в соответствии с требованиями и рекомендациями СНиП 23-81 "Стальные конструкции", СНиП 3-03-01-87. СНиП 3.09.01-85, СНиП 2.03.01-84*, ГОСТ 19292-73 и другими действующими нормативными документами, указаниями и руководствами.

При производстве сварочных работ необходимо соблюдать требования СНиП III-4-80. "Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства", утвержденных ГУПО МВД СССР, "Санитарных правил при сварке, наплавке и резке металлов ", утвержденных Минздравом СССР.

Работы по возведениюконструкций из монолитного железобетона включают и заготовкуарматуры и арматурных каркасов. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

Сварку и прихватку должны выполнять электросварщики, имеющие удостоверение на право производства сварочных работ, выданное в соответствии с утвержденными Правилами аттестации сварщиков. Сварочные работы следует производить по утвержденному проекту производства сварочных работ (ППСР ) или другой технологической документации.

Сварные плоские и рулонные сетки из арматурной стали для армирования сборных и монолитных железобетонных конструкций и изделий изготавливают по ГОСТ 23279-85 на предприятиях ЖБИ. Сварные сетки изготовляют в соответствии с требованиями ГОСТ 23279-85 по рабочим чертежам и технологической документации, утвержденной в установленном порядке.

1. Арматура и каркасы для ж/б конструкций.В данном разделе предлагается рассмотреть, какую арматуру и каркасыиспользуютв монолитных фундаментах и стенахпри строительствежилых домов и хозяйственных построек .

Для изготовленияарматурных стержней и каркасовприменяют стали, указанные в таблице 1.

Таблица 1: Арматурная сталь для железобетонных изделий.Варианты изготовлениязакладных деталейдля железобетонных изделий смотрите в разделе сайта "Заготовка закладных деталей" .

При хранении и перевозкеарматуры, заготовок и каркасов они должны быть надёжно защищены от увлажнения, загрязнения и повреждений .

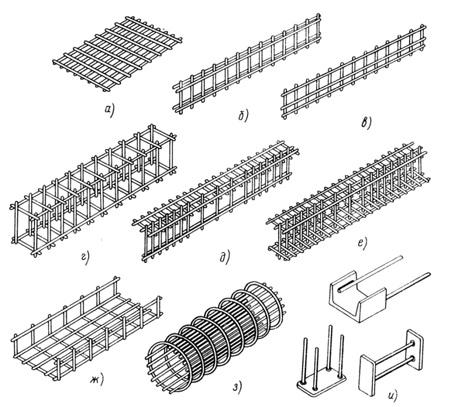

2. Изготовление вязанных арматурных сеток и каркасов.При монтаже арматуры из отдельных стержней. усилении сеток и каркасов дополнительными стержнями крестовые соединения стержней арматуры, в местах их пересечения следует скреплять вязальной проволокой или с помощью проволочных фиксаторов .

Концы стержней в бессварных соединенияхиз арматуры гладкого профиля в растянутой зоне делают с крюками. а из стали периодического профиля - без крюков. В местах стыкования стержни должны быть связаны проволокой двойным узлом .

Расстояние между стыками. расположенными в разных сечениях каркаса. должны быть не менее длины нахлёстки или полунахлёстки . Стыки не должны совпадать с местами изгиба стержней .

Ручную вязкуарматурных сеток и каркасоввыполняют при небольшом объёме работ. а также при изготовлении и некоторых сложных пространственных арматурных изделий (например, при сборке арматуры консолей колонн, изготовлении отдельных нетиповых изделий на заводах, укрупнении арматурных каркасовв условиях строительной площадки ).

Типы проволочных узлов для ручной вязки арматурных каркасов. показаны на рис.1-1.

Для вязки применяютотожжённую стальную проволоку d=0,8…1 мм. заготовленную в виде мотков или отрезков длиной 80…100 мм. связанных в пучки.

Инструментом для вязкипроволочных узлов служат арматурные кусачки длиной 150 мм. Зубцы кусачек должны легко открываться и закрываться и быть немного притуплены для того, чтобы во время вязки они не откусывали проволоку .

Сборку и вязкупространственных прямоугольных каркасоввыполняют на козлах или консольных стойках.

Для облегчения вязкиарматурных каркасов используют специальные фиксаторы (скрепки) из круглой проволоки, которые изготавливают при помощи изгибающих механизмов на заводах.

Сборкаарматурных сеток и каркасов специальными проволочными фиксаторами показана на рис.1.

Расход стальной проволокидиаметром1…1,5 мм для вязки 1 тн арматуры составляет 4…5 кг. при диаметре стержней свыше25 мм их следует скреплять дуговой сваркой .

Длину перепускавязальных арматурных сеток и каркасов в рабочих стыках. выполняемых внахлёстку без сварки. в растянутой зоне - из стержней с номинальным диаметром d смотрите по таблице 4.

Таблица 4: Размеры стыковки арматурных сеток и каркасов (в рабочем направлении) без сварки внахлёстку.Тип рабочей арматуры

Примечание:

1. В любом случае длина перепуска Lн должна быть не менее 250 мм .

2. Длина перепуска Lнв сжатой зоне может быть на 10d меньше. но не менее 200 мм.

В направлении монтажной арматурысеткиукладываются без перепуска с расстоянием 200 ммпо осям крайних рабочих стержней соседних сеток.

3. Ручная дуговая сварка стыков стержней арматуры и сеток.Для изготовлениясварных пространственныхарматурных каркасовиспользуют готовые плоские каркасы или отдельные стержни .

Готовые плоские каркасысобирают в кондукторах с таким расчётом, чтобы места стыковки каркасов между собой были легкодоступны и соединяют их между собой в построенных условияхдуговой или точечной сваркой .

Пространственные каркасыцелесообразно делатьиз сеток, согнутых на станках. В этом случае уменьшается объём сварочных работ (например, у каркасов четырехугольного сечения вместо четырех сторон достаточно сварить только две).

Пространственные каркасыиз отдельных стержней d=8 мм и болеесобирают также в кондукторах. Стержни сначала прихватывают. а затем соединяют между собойдуговой сваркой. как указано в рабочих чертежах.

При сборкеарматурных каркасовдолжна строго соблюдатьсясоосность стержней. Смещение не должно превышать0,1d. а перелом в месте стыка - не более 3° .

Диаметрмонтажных (рабочих)стержнейпринимается на 2…4 мм большедиаметра поперечных (сборочных) стержней. Крайний поперечныйстержень каркаса должен находиться на расстоянии не менее20 мм .

Вариантысварных стыковненапрягаемой арматуры и стыки сеток при ручной сварке показаны на рис.2.

Для сварки стержней из стали всех классов, кроме A-I. применяют электроды марки УОНИ 13/55У или аналогичные:

Сварку выполняют без перерыва до полной заварки стыка, обязательно заплавляя кратеры. Затем заваривают фланцевые швы. Сила тока при ручной сваркеколеблется от 220А при d=20 мм до 330А при d=40 мм .

Технические требования к сварной арматуре и закладным деталям. правила их приёмки изложены в ГОСТ 10922-75. Указанный ГОСТ распространяется на сварные арматурные изделия, закладные детали и на сварные соединения. применяемые при изготовлении и монтажежелезобетонных конструкций .

ПРИМЕЧАНИЕ:Для стыкованияарматурных стержней и соединения узловарматурных каркасовв условиях строительной площадки. когда использование сварочных машин невозможно, применяют ручную дуговую сварку .

При пересекающихся стержнях арматурырежим дуговой сварки и необходимые технологические параметры выбирают в зависимости от диаметра свариваемых стержней арматуры по таблице 5.

Таблица 5: Режим и технологические параметры ручной дуговой сварки пересекающихся стержней арматуры.Диаметр пересекающихся стержней арматуры

При соосном стыке в качестве формы для образования сварного шва применяютподкладки (скобы-подкладки ), которые после сварки остаются в конструкции. Поэтому из-за большого расхода металла сварку на стальных остающихся скобах-подкладках или накладках допускают, если невозможно по каким-либо причинам использовать инвентарные медные формы.

Стальные скобы-накладки в отличие от скоб-подкладок должны иметь площадь сечения. составляющую более 50% сечениястыкуемых стержней. т.к. рассчитаны на восприятие всего (или большей части) усилия в стержне.

Размеры скобы-подкладки должна быть:

ВНИМАНИЕ!Дуговую ручную сваркусо скобами-подкладкамивыполняют на переменном или постоянном токе .

Режим сварки выбирают по данным таблицы 6.

Таблица 6: Режим и технологические параметры ручной дуговой сварки соосно расположенных стержней арматуры.Диаметр стержней арматуры

ПРИМЕЧАНИЕ:

1. Сварку стержней диаметром до 20 мм в вертикальном положении следует вести в один слой при силе тока на 10…12% ниже, указанной в таблице.

2. Стыковые соединения стержней из стали А-IV следует сваривать в два слоя; второй слой в том же режиме, что и первый слой.

3. Обозначение 2х4 или2х5 указывают на то, что сварку следует выполнять спаренными электродами диметром 4 или 5 мм вместо одиночного.

4. Знак * показывает, что значение величины относится к первому слою; знак ** - ко второму слою.

Выполняют сварку в определённом порядке:

Рекомендуемые вариантысварки стыковстержней арматурных каркасов со скобками-подкладками показаны на рис.3.

Технические требования к сварной арматуре и закладным деталям. правила их приёмки изложены в ГОСТ 10922-75. Указанный ГОСТ распространяется на сварные арматурные изделия, закладные детали и на сварные соединения, применяемые при изготовлении и монтаже железобетонных конструкций .

4. Установка арматурных каркасов.Установку арматуры необходимо выполнять по схемам. разработанным в проекте производства работ (ППР), что обеспечивает правильную последовательность монтажа .

Доски для перехода рабочихпо арматурным каркасамукладывают и крепят согласно ППР.

ПРИМЕЧАНИЕ:При монтажевсе сварные соединениявыполняют способом ванной сваркив инвентарных формах. Дуговую сваркуприменяют с использованием остающихся стальных элементов: скоб, подкладок, накладок и др.

В виде исключения при соединенииарматурывнахлёстку или с накладками. разрешается дуговая сварка многослойными или протяжёнными швами.

При необходимости замены марки стали. указанной в проекте, сталью другой марки. а также при замене стержней одного диаметра другими нужно соблюдать следующие требования :

Защитные покрытия арматуры (если они предусмотрены проектом) наносят согласно СНиП III-15- (…). Целостность защитного слояарматурыпроверяют перед бетонированием. обнаруженные дефекты устраняют .

ПРИМЕЧАНИЕ:Стыковатькаркасы, сетки и отдельные стержнипри монтаже арматуры следует по рабочим чертежам и указаниям СНиП II-21- (..) и СН 393- (…).

В местах пересеченияарматуры в каркасах :

ВНИМАНИЕ!Перевязкой и сваркой должно быть соединено не менее 50%всех пересечений. в том числе обязательно пересечениестержней с хомутами (в углах).

Смещениеарматурных стержнейпри их установке в опалубку. а также при изготовленииарматурных каркасов и сетокне должно превышать1/5 наибольшего диаметра стержня и 1/4 диаметраустанавливаемого стержня .

ПРИМЕЧАНИЕ:Длина выпусков арматуры из тела бетона между стыкуемыми стержнями должна быть не менее 150 ммпри нормальных зазорах и 100 ммпри использовании вставки .

При увеличенных зазорах между стыкуемыми стержнями допускается применение одной вставкииз арматуры того же класса и диаметра .

Для защитыарматурыот коррозии необходимо устраиватьзащитный слой из бетона согласно таблице 7.

Таблица 7: Минимальная допустимая толщина защитного слоя из бетона.Наименование

железобетонных изделий