Категория: Бланки/Образцы

15 сентября 2007

Технология сушки предписывает определенные климатические условия на разных этапах процесса сушки древесины. Эти условия (температура и влажность сушильного агента) задаются режимом сушки древесины. Следовательно, для управления процессом нужна электроника, измеряющая температуру воздуха, влажность воздуха и влажность древесины.

Окончание фаз режима "нагрев", "прогрев" "кондиционирование" осуществляется по времени. Фазы "сушка" должны заканчиваться при достижении пиломатериалом указанной в режиме влажности.

Некоторые поставщики не оснащают сушильные камеры влагомерами древесины, объясняя это тем, что процесс сушки пиломатериалов можно вести по времени (первое объяснение) или тем, что определение влажности древесины можно осуществить косвенным путем: по температуре и влажности воздуха (второе объяснение).

Первое объяснение неверно по следующей причине: продолжительность фазы режима сушки пиломатериалов зависит от региона (и даже места) произрастания, возраста дерева, вида распила и многих других факторов, следовательно это время не постоянно и не может являться надежным условием перехода на следующий этап сушки древесины.

Второе объяснение - по влажности и температуре воздуха можно рассчитать только влажность поверхностного слоя пиломатериала, а не его действительную влажность. Следовательно, существует очень высокая вероятность того, что переход на следующую фазу режима сушки будет проведен преждевременно, что в свою очередь приведет к еще большему градиенту влажности по толщине материала и так далее, пока пиломатериал не будет испорчен. Обычно сушильщики называют этот процесс засушкой поверхностного слоя.

Вывод из вышесказанного: наиболее надежным условием перехода на следующую фазу режима сушки древесины является влажность пиломатериалов. Следовательно блок измерения влажности пиломатериалов является необходимым для процесса сушки оборудованием.

Измерение влажности древесиныВ настоящее время наибольшее распространение получил метод измерения влажности древесины по электрическому сопротивлению (кондуктометрический способ): в пиломатериал втыкаются электроды (иголки, штыри), влагомер измеряет электрическое сопротивление древесины и определяет влажность пиломатериала по заданным зависимостям электрического сопротивления разных пород дерева от влажности и температуры.

Точность метода невысока, примерно: +/-1% в диапазоне до 12%; +/-2% в диапазоне от 12% до 30%, свыше 30% точность определения влажности не нормируется. Более того, в связи с тем, что погрешность промышленно-выпускаемых измерителей влажности древесины поверяется по рабочим стандартным образцам (которые тоже имеют погрешность), точность влагомеров не превышает +/-2% для диапазона до 12% и +/-2,5% для диапазона от 12% до 30%.

В документации на влагомеры древесины некоторые фирмы указывают точность 0,1%. Такая точность получена на мерах электрического сопротивления, точность этих влагомеров при измерении влажности древесины будет той же, что приведена в предыдущем абзаце.

Тем не менее, применение кондуктометрического метода измерения влажности древесины вполне оправдано: во-первых, по мере уменьшения влажности точность возрастает, во-вторых, значительную часть погрешности составляет систематическая ошибка (все измерения отличаются от верных значений на постоянную величину), следовательно, при определении разности влажности отдельных досок (повышенные требования предъявляются к разбросу влажности отдельных элементов изделия) ошибка будет намного меньше.

Требования к измерению влажности древесины в сушильных камерахПри сушке пиломатериалов температура в сушильных камерах изменяется, следовательно требуется автоматическая температурная компенсация измерений влажности древесины. Без температурной компенсации дополнительная ошибка измерения будет в среднем 1% на каждые 10 градусов, например, при действительной влажности древесины 8% и температуре в камере 70 градусов такой влагомер покажет около 13%.

Влагомер должен быть отградуирован по древесине произрастающей в вашем регионе. Здесь не имеется в виду, что для каждого региона необходим свой влагомер. Просто покупая измеритель влажности древесины, убедитесь что фирма - изготовитель гарантирует достоверность его измерений в вашем регионе.

Измерение на переменном токе. На постоянном токе при влажности древесины более 25% можно делать не более одного - трех измерения в час (зависит от величины тока, протекающего через древесину), иначе со временем измеритель начнет занижать показания, на переменном токе этого не происходит и измерения можно проводить намного чаще.

Длина электродов должна быть не менее половины толщины доски. В процессе сушки наибольшую влажность имеет середина (по толщине) доски. Следовательно, если электроды не доходят до центра, показания измерителя влажности древесины будут занижены.

Рекомендуемое количество датчиков влажности древесины: 1 на каждые 10 - 12 куб. метров пиломатериала, но не менее трех на сушильную камеру.

Определение температуры и влажности воздуха (контроль климата)Минимально - допустимое количество датчиков температуры и влажности воздуха в сушильной камере зависит от наличия или отсутствия смены направления воздушного потока (реверса). В камерах с нереверсивными вентиляторами достаточно иметь по одному датчику температуры и влажности, если вентиляторы реверсивные - датчиков должно быть по два. Некоторые сушильные камеры с реверсивной циркуляцией воздуха поставляются с 2 датчиками температуры, но одним датчиком влажности, это неправильно. Действительно, при прохождении через пиломатериал воздух остывает, так как тепло расходуется на испарение влаги, влажность воздуха увеличивается. Значит на входе и выходе из штабеля разные климатические условия. В режимах сушки, как правило, приведены параметры на входе в штабель. Следовательно, при реверсивной циркуляции воздуха, необходимо иметь 2 датчика температуры и 2 датчика влажности, чтобы вести управление климатическими условиями сушки древесины по датчикам со стороны входа воздуха в штабель.

Определение влажности воздухаОпределение влажности воздуха обычно осуществляется по одному из трех параметров: относительная влажность, равновесная влажность, психрометрическая разность. В прилагаемых к сушильной камере режимах сушки указан тот параметр, который измеряется установленными в камере датчиками. При необходимости можно преобразовать один параметр в другие с помощью специальных таблиц. Не вдаваясь в подробности, рассмотрим достоинства и недостатки каждого способа измерения.

Измерение относительной влажностиЭлектрические датчики относительной влажности, способные работать в условиях сушильных камер древесины, появились сравнительно недавно. Самым большим их недостатком является высокая цена. Вызывает сомнение возможность их продолжительной работы в условиях, возникающих при сушке древесины, скорее всего из-за загрязнения влагопоглощающего слоя точность измерений со временем будет понижаться. Обязательно должны иметь систему температурной компенсации. Достоинство: в отличие от психрометров не требуется подвод воды.

Измерение равновесной влажности (UGL-контроль)Датчики равновесной влажности широко применяются в автоматике импортных сушильных камер. Сам датчик - тонкая прессованная пластина из целлюлозы, которая увлажняется при увеличении влажности воздуха и подсыхает - при уменьшении. Влажность пластины измеряется кондуктометрическим способом (фактически это тот же влагомер древесины, но измеряет влажность пластины). К достоинствам способа можно отнести дешевизну пластины, удобство применения при автоматизации процесса сушки пиломатериалов (при использовании других типов датчиков, в некоторых случаях, приходится преобразовывать результаты измерения в равновесную влажность, в данном случае равновесная влажность измеряется). Для датчика в отличие от психрометров не требуется подвод воды. Недостатки: из-за загрязнения рекомендуется менять пластину перед каждой сушкой, большая инерционность измерения (десятки минут), большая погрешность измерения на первых фазах процесса сушки древесины, в условиях высокой влажности воздуха (очень ответственный этап сушки).

Измерение психрометрической разностиЭто самый распространенный способ определения влажности воздуха в отечественных сушильных камерах. Все просто и надежно: берется два термометра, на один из них накидывается тряпочка, концы которой опускаются в ванночку с водой. Термометр без тряпочки - "сухой" термометр, с тряпочкой - "влажный". Психрометрическая разность - это разность температур "сухого" и "влажного" термометров. Самый существенный недостаток - требуется система подлива воды в ванночку. Не смотря на простоту, этот способ имеет ряд достоинств:

Очевидно, право на применение в сушильных камерах древесины имеют все три способа измерения влажности воздуха и выбор того или другого определяют конкретные местные условия. Но наилучшим для сушки древесины многие специалисты считают способ измерения психрометрической разности (я придерживаюсь того же мнения).

Измерение температуры воздухаСушильные камеры древесины, чаше всего оснащаются термометрами сопротивления, далее, по убывающей, идут термопары и полупроводниковые датчики. Писать здесь особенно не о чем - дело вкуса.

Процесс сушки древесины, способы управленияУправление процессом сушки древесины может быть автоматическим, полуавтоматическим или ручным.

Ручное управлениеПри современных требованиях к качеству высушенной древесины этот способ управления сушильными камерами может рассматриваться только как вспомогательный, аварийный. Системы управления процессом сушки древесины (автоматика и полуавтоматика) в обязательном порядке должны иметь режим ручного управления. Рано или поздно возникают внештатные ситуации, требующие вмешательства оператора. Для этого и нужен режим ручного управления.

Автоматическое управление ( полная автоматизация процесса сушки пиломатериалов )Оборудование камер сушки автоматикой позволяет обеспечить оптимальные по качеству и цене условия сушки древесины. Трудно составить полный список требований к автоматическому управлению сушильной камерой. С одной стороны, чем больше - тем лучше, с другой - чем больше - тем дороже. Поэтому привожу необходимый минимум того, что должна обеспечивать автоматика:

Системы полуавтоматического управления устанавливаются на небольшие сушильные камеры, автоматика на таких камерах имела бы слишком большой срок окупаемости.

Полуавтоматика так же, как и автоматика, должна содержать блоки электроники для измерения параметров сушильного агента и влажности древесины. Управление отдельными исполнительными механизмами сушильной камеры, не требующими периодических переключений, осуществляется вручную. Например, вентиляторы: в небольших камерах не требуется реверс воздушного потока, поэтому вентиляторы включаются в начале сушки пиломатериалов и выключаются при ее окончании.

Поддержание заданных климатических условий при сушке древесины осуществляется с помощью недорогих, серийно-выпускаемых блоков - регуляторов температуры и влажности воздуха. Переход с фазы на фазу режима сушки производится оператором вручную: на регуляторе устанавливаются новые значения температуры и влажности воздуха. Время перехода на следующую фазу режима определяется или по времени (для фаз "нагрев", "прогрев", "влагообработка", "кондиционирование"), или по влажности пиломатериалов (для фаз "сушка").

Что выбрать?При объеме загрузки 20 и более куб. метров древесины, мы рекомендуем ставить на сушильные камеры автоматику, на меньшие камеры - полуавтоматику. Естественно эта граница приблизительна и зависит от конкретных условий производства. Где-то на 15-ти кубовые сушильные камеры ставится автоматика, а где-то полуавтоматика на 20-ти. Решать придется Вам.

Мы предлагаемУНЛ ИТА (структурное подразделение при ООО НПП "Томская электронная компания") выпускает следующую электронику для сушильных камер древесины:

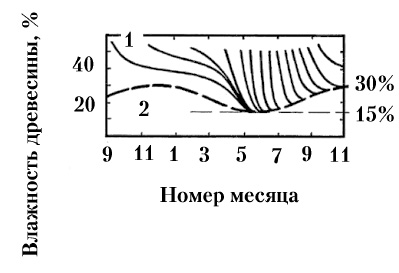

Начальную влажность древесины определяют по секциям (рис. 4.1), текущую — по контрольным образцам, выпиливаемым из досок, характерных по строению, плотности и влажно-

Рис. 4.1. Схема вырезки секций влажности 1 и контрольного образца 2.

и для данной партии высушиваемых пиломатериалов. Конт- )льный образец вырезается длиной не менее 1 м. Древесина секции не должна иметь гнили, засмолков, сучков трещин. Выпиленные секции маркируют, зачищают от заусе-

нцев и взвешивают на технических весах с точностью до 0,01 г. Если сразу после выпиловки взвесить секции невозможно, то их завертывают в пленку или помещают в эксикатор и вынимают для взвешивания по одной. Массу записывают прямо па секциях и в журнале.

Взвешенные секции укладывают в сушильный шкаф так. чтобы они не соприкасались с поверхностями внутренней обшивки, и высушивают при температуре 103±2°С.

Первый раз секции взвешивают через 5—б часов после начала сушкн, последующие — через каждые два часа. Если результат последнего взвешивания совпадает с предыдущим или отличается от него не более чем на 0,02 г, то его принимают за массу абсолютно сухой секции, записывают в журнал, а сушку заканчивают.

Перед взвешиванием секции охлаждают в эксикаторах с безводным хлористым кальцием или серной кислотой концентрацией не менее 94 % (плотность 1,84 г/см3).

Влажность секций подсчитывают по формуле

где шн„— начальная масса секции, г;

те — масса абсолютно сухой секции, г.

Среднее значение влажности, вычисленное по двум секциям доски (заготовки), принимается за начальную влажность W. контрольного образца. По контрольному образцу определяют текущую влажность в процессе сушки.

В каждый сушильный штабель укладывают но два контрольных образца в места интенсивной и замедленной сушки, устанавливаемые из опыта эксплуатации камер. Средняя влажность их принимается за начальную влажность пиломатериалов в штабеле.

Контрольные образцы нумеруют, торцы очищают и покрывают густотертой масляной краской. После этого их взвешивают на торговых весах с точностью до 5 г. Массу записывают нз образцах и в журнале.

Образцы укладывают заподлицо с торцом штабеля или несколько глубже так, чтобы их легко можно было вынуть. В процессе сушки через определенные промежутки времени (8—24 часа) в зависимости от характеристик пиломатериалов образцы вынимают из штабеля и взвешивают. В камерах непрерывного действия образцы вынимают для взвешивания толькотогда, когда штабель с контрольным образцом подойдет к разгрузочной части. Текущую влажность образцов находят по формуле

гд*1 Мт — масса образца в момент определения текущей влажности, г;

Мс — масса образца в абсолютно сухом состоянии, г. w _ М^К'О

где Мнач — начальная масса образца, г.

По текущей влажности медленно сохнущего образца судят о времени перехода с одной ступени режима на другую, но средней влажности всех образцов, закладываемых в штабель,— о времени окончания процесса сушки. При этом необходимо учитывать, что контрольные образцы высыхают быстрее, чем остальные доскн в штабеле, к концу сушки разница может достигать 2—3 %.

Если средняя влажность пиломатериалов (заготовок) в штабеле больше требуемой, пиломатериалы подлежат досушке. При меньшем значении средней влажности пиломатериалы"подлежат влаготеплообработке.

Для уточнения средней конечной влажности послс выкатки штабеля из камеры рекомендуется провести контрольную проверку так, как указано в разделе 2.3.

vuzlib.su © Все права защищены! Использование материалов сайта разрешается только при размешении ссылки на наш сайт.

Подготовка пиломатериала для сушки

Древесина должна быть раскроена на доски одинаковой толщины. Разброс в толщине пиломатериала чреват следующими неприятностями.

Во-первых, пиломатериал деформируется, поскольку тонкие доски, находящиеся между двумя более толстыми досками, оказываются неплотно зажатыми.

Во-вторых, тонкие доски пересушиваются, в то время как более толстые доски все еще содержат значительное количество влаги, хотя партия древесины в сушилке уже уравновешивается по влажности в течение длительного периода времени.

В-третьих, деревянные прокладки между досками в штабеле растрескиваются и ломаются, в конечном счете становясь непригодными для дальнейшего использования.

Штабелирование

Разделительные деревянные прокладки (в литературе их иногда называют стикерами от английского слова sticker) должны быть одинаковых размеров, чтобы давление на них в штабеле распределялось равномерно. Это позволяет древесине в штабеле оставаться ровной. Стикеры должны быть расположены точно один под другим.

Только что напиленные доски очень восприимчивы к давлению. Они изгибаются, если стикеры находятся не один под другим, а отклоняются в сторону хотя бы на 2 см. Этот изгиб доски стикеры сохранят, если будут высушены в этом положении.

Стикеры должны быть расположены так близко к торцу доски, насколько это возможно.

Поскольку древесина отдает влагу в 10 раз быстрее с торцов, чем с боковых поверхностей, стикеры призваны предохранить штабель от избыточного продольного потока воздуха. Тогда торцы будут сохнуть медленнее и не будут растрескиваться. Укрывание торцов досок также помогает предотвратить их растрескивание.

Для того, чтобы обеспечивался пропуск достаточного потока воздуха через штабель шириной 110 см, минимальная толщина стикеров должна составлять 1 см. Когда пакеты сохнут рядом друг с другом, толщина стикеров должна быть увеличена дополнительно на 4 мм на каждые 122 см ширины штабеля.

Максимальная толщина стикера — 3 см. Если для обычного штабеля шириной 110 см используются стикеры толщиной более 1 см, — при этом просто теряется ценный объем камеры. На каждые 60 см длины доски должен приходиться хотя бы один стикер.

Неплохая, хотя почему-то редко используемая идея — конструирование формы для штабеля из профиля. Это решение позволит делать штабели абсолютно одинаковых размеров, и все стикеры всегда будут находиться в них в одном и том же месте — точно один под другим.

Зажимы для штабеля

Когда штабель правильно собран, непосредственно над каждой линией стикеров нужно наложить специальные зажимы. Эти зажимы, работающие под давлением или весом, прижмут верхние слои пиломатериалов и выдавят из штабеля воздушные пузыри. Если использовать в качестве зажимов ремни, они должны быть достаточно упругими и натягиваться по мере того, как древесина усыхает и уменьшается в размерах, чтобы штабель всегда оставался под давлением.

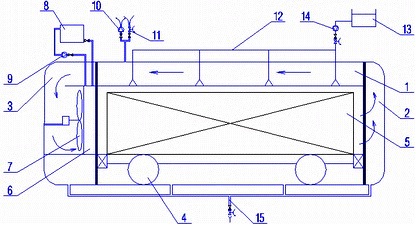

Загрузка камеры

После того, как штабель приготовлен надлежащим образом, его нужно вкатить или погрузить в камеру. Ввозить штабель следует как можно ближе к центру камеры, чтобы не повредить дверные замки и обеспечить поступление равномерного потока воздуха с каждой стороны штабеля.

Если возникли пустоты с торцов штабеля, они должны быть разгорожены определенным образом, чтобы улучшить циркуляцию воздуха во время сушки.

Включение камеры и сушка

В зависимости от породы древесины, толщины и начальной влажности используется определенный режим сушки. Рекомендации по сушке фирмы "Wood-Mizer" помогают правильно выбрать этот режим. После использования сушильной камеры в течение определенного времени у ее владельца появляется определенный опыт, и он всякий раз чувствует, какой режим сушки в зависимости от сорта пиломатериала и его толщины является оптимальным.

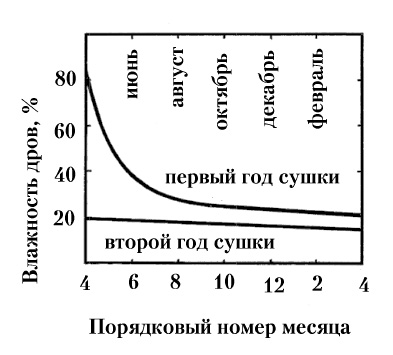

Большинство мягких сортов древесины отдают влагу очень легко, в то время как твердые породы, такие как дуб, требуют меньшей начальной температуры и более длительного времени сушки.

Три ключевых элемента сушки любого сорта древесины — это температура, скорость удаления влаги из камеры и циркуляция воздуха.

Циркуляция воздуха необходима для того, чтобы обеспечить равномерность сушки по всему объему камеры. Сушильная камера Wood-Mizer оборудована реверсивными вентиляторами с контролируемой скоростью. Это позволяет быть уверенным в том, что достигнута правильная циркуляция воздуха.

Сушильная камера Wood-Mizer спроектирована так, чтобы управлять ею было легко и просто. В то же время обеспечивается контроль всех трех ключевых элементов, что необходимо для того, чтобы достичь максимально возможного качества сушки.

Режимы сушки Wood-Mizer разработаны для различных типов пиломатериала, начиная от очень трудно поддающегося сушке дуба толщиной 50 мм до легко сохнущих тонких дощечек из мягких пород древесины.

В изданный компанией "Wood-Mizer" сборник режимов сушки помещены все возможные породы и толщины. Перечислены наиболее часто встречающиеся местные сорта древесины и толщины в своих режимах сушки, которые, как представляется экспертам "Wood-Mizer", будут высушены с высочайшим качеством именно в этих режимах, однако после приобретения некоторого опыта эксплуатации камеры Wood-Mizer пользователь, возможно, пожелает изменить режим в зависимости от желаемого качества пиломатериала, которого он хотел бы достигнуть.

Термины и определения

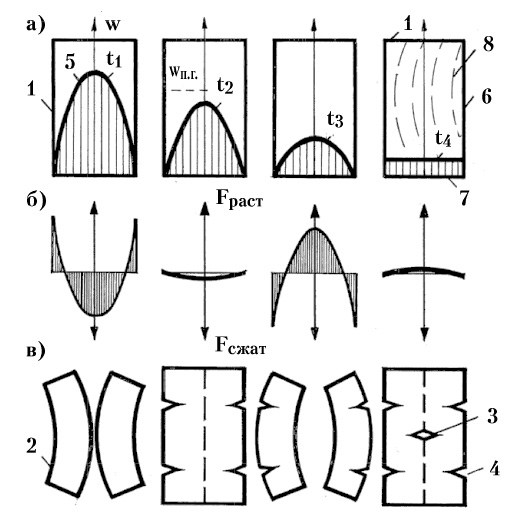

Градиент влажности — разница в содержании влаги внутри и снаружи доски. Когда эта разница слишком велика, поверхность растрескивается и затвердевает. Следовательно, градиент — это тот показатель, за которым нужно следить во время сушки. Чем меньше градиент, тем лучше пиломатериал будет работать в дальнейшем.

Разломы и трещины поверхности вызываются слишком большим градиентом влажности.

Это обычно происходит, когда пиломатериал сушится от свежеспиленного состояния до влажности ниже 20%. Однако этого почти не происходит с древесиной, которая сохла на воздухе перед тем, как ее поместили в сушилку и начали сушку.

Цементирование вызывается большой величиной градиента влажности, но часто не может быть обнаружено, пока не начинает сушиться центр доски. Наружная поверхность доски становится сухой и находится в растянутом или пружинном состоянии (благодаря тому, что высохла слишком быстро), в то время как центр доски еще содержит большое количество влаги. Это может быть устранено за счет влажной обработки, которая умягчает поверхность.

Ячейки и полости — следствие цементирования поверхности, которое не было устранено до того, как полностью высох центр доски.

Деформация и искривление иногда являются следствием того, что неправильно сложен штабель, а иногда могут возникать за счет сушки пиломатериала при слишком низкой влажности.

Равновесная влажность — это состояние, в которое придет пиломатериал и останется в нем (то есть с определенным содержанием влаги), если его оставить при определенной температуре и влажности. Этот показатель важен для складов или помещений, где высушенный пиломатериал должен длительно храниться.

Относительная влажность — это отношение количества влаги, которое находится в воздухе, к тому количеству, которое будет в нем содержаться при той или иной заданной температуре. Выражается в процентах.

Советы

Многие операторы сушилок используют более жесткие условия сушки, чем указаны в руководстве, в то время как другие предпочитают более консервативные скорости.

Для ускорения сушки и достижения наилучшего результата породы, толщины и влажность пиломатериала, который сушится при данном режиме, должны быть помещены по возможности в одну сушилку.

Если необходимо за одну загрузку сушить разные породы и толщины, сушилкой всегда следует управлять в соответствии с состоянием наиболее свежеспиленного, тонкого и сложного для сушки материала.

Сушилка всегда должна быть заполнена доверху. Это максимизирует эффективность сушилки.

Пиломатериал, имеющий квадратное сечение или близкое к этому, будет сохнуть быстрее, чем более широкие куски той же толщины.

Широкий пиломатериал (превышающий 300 мм в ширину) более подвержен цементированию и растрескиванию поверхности, чем более узкие доски. По этой причине предлагается следующее: когда необходимо сушить большую партию широких досок, нужно делать это при меньших, чем для узких досок, скоростях.

Если на поверхности пиломатериала замечена плесень, следует открыть выхлопной вентиль, чтобы снизить влажность. Плесень развивается при 100%-ной влажности и температуре от 18 до 38°С.

Не следует без необходимости открывать дверь. Когда дверь открыта, происходит отклонение от заданных условий сушки и потеря тепла. На стадии кондиционирования особенно важно, чтобы двери оставались закрытыми — для того, чтобы сохранить влажный пар, необходимый для уравновешивания.

Сушильную камеру следует содержать в чистоте, а все рабочие приборы и аппараты — в исправности. Сушилку нужно приводить в порядок всякий раз после разгрузки и проверять ее состояние перед загрузкой. Неправильный уход за сушилкой сокращает возможный срок ее эксплуатации.

Как только свежеспиленное дерево распущено на доски, они должны быть уложены в штабель, после чего должны быть произведены замеры пиломатериала и сразу же обернуты торцы досок. Это особенно рекомендуется для дуба, ореха, крупноразмерных досок твердого клена.

Если в стенках сушильной камеры в результате их повреждения появились отверстия, следует, прежде чем приступать к ремонту, проконсультироваться с производителем камеры.

Подготовил Сергей ЗОЛОТОВ