Категория: Инструкции

Ремонт трактора МТЗ Беларус и их модификаций в СПб с выездом к заказчику, в том. При условии соблюдения правил эксплуатации и выполнения регламента. Ремонт и регулировка топливной аппаратуры МТЗ82.1 5 000 руб.

Цены на сайте указаны как информация и не являются эксплуатации публичной офертой.Ремонт тракторов 8 (925) МТЗ, ВТЗ, Беларусь 320, ЮМЗ, Амкодор 333. Руководство по эксплуатации МТЗ 80, 82.1. Здесь вы можете.

Скачать руководства по ремонту Тракторов - Руководства и инструкции по эксплуатации и ремонту. По эксплуатации. Тракторы «беларусь» МТЗ-80, МТЗ-82 и их модификации. На Минском тракторном заводе с 1985 г. Выпускались тракторы переходного класса 1,4-2,0 МТЗ-102, а с 1986 г. - МТЗ-100, с.Вы узнаете основные правила эксплуатации машин, изучите правила регулировки и технического обслуживания. Вам нужны автошины при ремонте трактора МТЗ 80,82? 15,5R38 Ф-2А ЗМШ нс 8 (задняя ось МТЗ-80, МТЗ-82) Заказать 7,5-20 В-103 нс 6 (передняя ось МТЗ-80 заказать 11,2-20 Ф-35-1 нс 8 (передняя ось МТЗ-82 заказать).

Практическое пособие по текущему ремонту тракторов МТЗ-80, МТЗ-82. Разборка на агрегаты, ремонт агрегатов, демонтаж и читать ремонт дизеля, топливная аппаратура. Пусковой двигатель, компрессор, водяной насос, обкатка дизеля, демонтаж и ремонт электрооборудования. Демонтаж и ремонт Рулевое управление, демонтаж и ремонт передней оси и ведущий моста. Передняя ось, ведущий мост (МТЗ-82 демонтаж и ремонт сцепления и понижающего редуктора. Демонтаж и ремонт коробки передач, демонтаж и ремонт раздаточной коробки, демонтаж и ремонт заднего моста и вала отбора мощности. Задний мост, тормоза, рукава полуосей, механизм блокировки дифференциала, вал отбора мощности (ВОМ) Демонтаж и ремонт гидросистемы задней навески. Техника безопасности, приложение, введение, универсально-пропашные тракторы «Беларусь» МТЗ-80.ОАО Минский тракторный завод МТЗ-холдинг. Руководства по эксплуатации. Беларус ремонту 80.1, 80.2, 82.1, 820, 82Р. Беларус 3022ДЦ.1 (2015 г.).

Трактор мтз беларусь по ремонту по эксплуатации. Руководство По Эксплуатации И Ремонту Мтз 80. Есть в наличии, купить в 1 клик.Из этого справочника можно узнать о рациональных методах диагностики сельскохозяйственных грузовых автомобилей и тракторов. Кроме того, в пособие расписана специфика технического обслуживания и мелкого ремонта такой техники. На чертежах показан общий вид тракторов. Трактор 90 ТГ пришёл на смену ДТ-75 и отличается от него двигателем - это может быть А-41СИ-01 или 44DTA производства ООО «агко-КТЗ». Книга представляет интерес для изучающих историю тракторостроения Советского Союза. Здесь представлены тракторы, проработавшие до конца шестидесятых, начала семидесятых годов (МТЗ-2, МТЗ-5, ДТ-20, Т-28 и самоходное шасси ДСШ-14). Книга посвящается истории создания и применения трактора-транспортёра Т-20 «Комсомолец а также различных модификаций машин, созданных на его базе.

Здесь вы можете прочитать и ознакомиться с основными характеристиками МТЗ-80,82.1 и его clio устройство. Прочитать.Универсально-пропашные тракторы «Беларусь» МТЗ-80, МТЗ-82 относятся к. Эксплуатации машин, неудовлетворительным качеством ремонта.

По ремонту мтз г в мультимедийное по эксплуатации nissan patrol Руководство по ремонту и эксплуатации беларусь моделей мтз.

История создания трактора МТЗ-82

Трактор МТЗ-82.2 – многофункциональная, универсальная колесная машина, которая применяться для выполнения различных работ в сельском и коммунальном хозяйстве, животноводстве, строительстве и лесной промышленности. Устройство трактора МТЗ-82.2 позволяет использовать его в агрегате с разнообразными прицепными и навесными механизмами.

В 1974 г. тракторный завод, расположенный в Минске, начал выпуск тракторов Беларус-82. Эта модель является усовершенствованным и модернизированным трактором следующего поколения, разработанным на базе МТЗ-50. В 2001 году он получил новое название – МТЗ-82, под этой маркой производится и сегодня.

После изготовления первого МТЗ-82, прошло почти 40 лет, за это время на его базе создано множество новых машин: МТЗ-82.1, Т-70В/С, МТЗ-82Р, МТЗ-82Н, Т-80Л, МТЗ-82К и др. Для увеличения их функциональности и придания новых возможностей изменялись привода, габаритные размеры, трансмиссия, клиренс, гидравлическая система, а также добавлялись детали и более мощные двигатели.

1.2 Двигатели для трактора МТЗ-82.1

Трактор серии МТЗ-82.1 комплектуется четырехцилиндровым дизельным двигателем Д-240, мощностью 59 кВТ (80 л.с.). Сегодня на трактора марок МТЗ-82.1 устанавливают двигатели нового образца марки Д-243(Д-245), внешний вид которых представлен на рисунке 1.

Дизельный двигатель Д-243 является базовой моделью. Его модификации отличаются от базовой модели регулировкой по мощности, комплектностью, системой пуска, конструкцией некоторых деталей.

В зависимости от назначения двигатели Д-243 могут комплектоваться дополнительными сборочными единицами: пневмокомпрессором, шестеренным насосом усилителя рулевого управления с приводом, дисками муфты сцепления в сборе.

При установке на трактор МТЗ дизель Д-243 должен быть доукомплектован водяным и масляным радиаторами, приборами электрооборудования, а также контрольными приборами.

Рисунок 1 – а) двигательД-240; б) двигатель Д-243; в) двигатель Д-245

В таблице 1 приведены основные характеристики выше перечисленных двигателей.

Таблица 1 Характеристика двигателей трактора МТЗ-82.2

Данные таблицы показывают, что двигатель Д-245 мощнее базового за счет турбонаддува и имеет меньший расход топлива. Кроме этого двигатель Д-245 отличается от Д-243 следующими характеристиками:

- изменена конструкция патрубков впускного и выпускного коллекторов, шкивов коленчатого вала, водяного насоса и генератора;

- введен дополнительный клиновой ремень для привода вентилятора и генератора;

- в коренных опорах блока цилиндров предусмотрены специальные форсунки для охлаждения поршней струями масла;

- топливный насос с противодымным корректором (ПДК);

- головка цилиндров имеет вставные седла клапанов, изготовленные из жаропрочного и износостойкого сплава;

- под первое компрессионное кольцо в поршне залита вставка из специального чугуна;

- поршень имеет три канавки под поршневые кольца;

- трапецеидальное верхнее компрессионное кольцо;

- коленчатый вал и шатуны изготовлены из более прочных материалов;

- шестилопастный вентилятор диаметром 450 мм;

- масляный насос большей производительности;

- воздухоочиститель диаметром 270 мм;

- центробежный масляный фильтр имеет повышенную пропускную способность;

- более длинные пальцы маховика в связи с установкой двухдисковой муфты сцепления.

1.3 Устройство двигателя Д-243

Дизель Д-243 состоит из блока цилиндров, головки цилиндров, кривошипно-шатунного механизма, механизма газораспределения, а также узлов и агрегатов систем питания, смазки, охлаждения, пуска и электрооборудования.

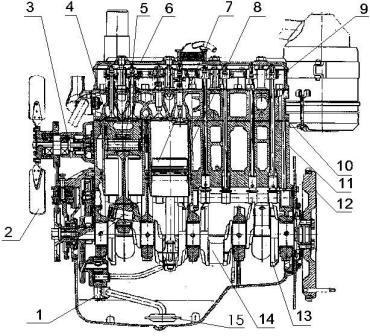

1 - насос масляный; 2 - вентилятор; 3 - водяной насос; 4 - палец поршневой; 5 - шатун; 6 - колпак; 7 - поршень; 8 - гильза цилиндров; 9 - крышка головки цилиндров; 10 - головка цилиндров; 11 - блок цилиндров; 12 - маховик; 13 - противовес; 14 - вал коленчатый; 15 - маслоприемник.

Рисунок 2 - Двигатель Д-243 (продольный разрез)

Самую массивную и основную часть двигателя составляет блок цилиндров - отлитый конструктив из серого чугуна. Внутри и снаружи блока монтируются механизмы и детали двигателя. В четыре вертикальные отверстия устанавливаются гильзы, выполненные из специального чугуна, с целью уменьшения возникновения коррозии и высокой износостойкости. В блоке цилиндров, по рубашке охлаждения, циркулирует охлаждающая жидкость. К каждому коренному подшипнику двигателя по продольному маслянному каналу подводится масло.

Сверху блока цилиндров крепится головка блока цилиндров, крепящаяся при помощи шпилек. Между блоком цилиндров и головкой цилиндров размещается асбостальная прокладка. Днище блока цилиндров составляет прикрепленный алюминиевый картер. Передняя часть картера имеет чуть углубленную форму, для установки маслоприемника.

В данной работе описывается технология технического обслуживания системы смазки дизельного двигателя.

1.4Устройство системы смазки дизельного двигателя

Система смазки (другое наименование - смазочная система) предназначена для снижения трения между сопряженными деталями двигателя. Кроме выполнения основной функции система смазки обеспечивает охлаждение деталей двигателя, удаление продуктов нагара и износа, защиту деталей двигателя от коррозии.

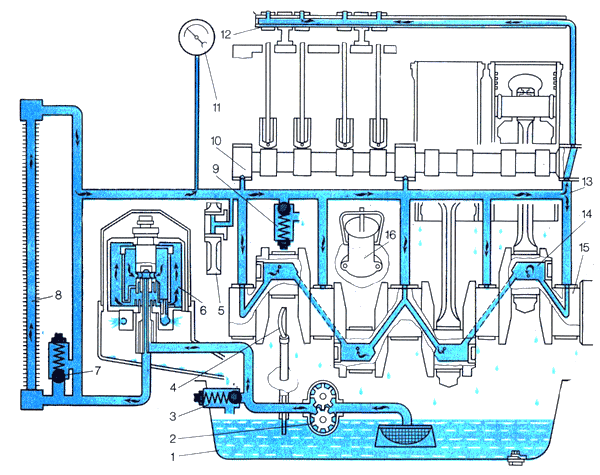

1 - масляный поддон, 2 - масляный насос, 3 - редукционный клапан масляного насоса, 4 - масломерный щуп, 5 - промежуточная шестерня, 6 - масляный фильтр, 7- редукционный (температурный) клапан, 8 - масляный радиатор, 9 - сливной клапан, 10 - распределительный вал, 11 - манометр, 12 - ось коромысел, 13 - главный масляный канал, 14 - полость шатунной шейки, 15 - коленчатый вал, 16 - масло заливная горловина

Рисунок 3 - Принципиальная схема смазочной системы

Система смазки двигателя включает поддон картера двигателя с маслозаборником, масляный насос, масляный фильтр, масляный радиатор, которые соединены между собой магистралями и каналами.

Поддон картера двигателя предназначен для хранения масла. Уровень масла в поддоне контролируется с помощью щупа, а также с помощью датчика уровня и температуры масла.

Масляный насос, изображенный на рисунке 4, предназначен для закачивания масла в систему. Масляный насос может приводиться в действие от коленчатого вала двигателя, распределительного вала или дополнительного приводного вала. Наибольшее применение на двигателях нашли масляные насосы шестеренного типа.

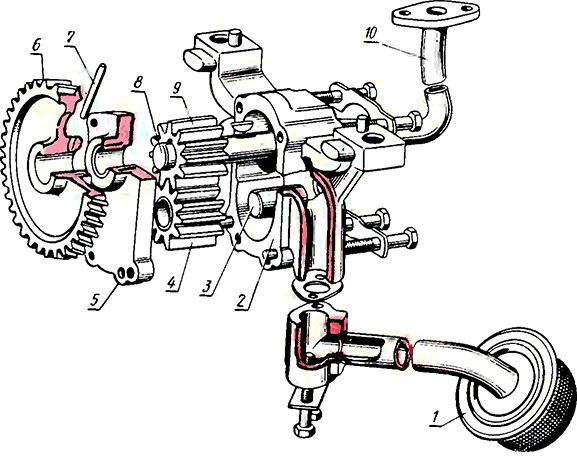

1 - маслоэаборник; 2 - корпус насоса; 3 - палец ведомой шестерни; 4 - ведомая шестерня; 5 - крышка корпуса; 6 - шестерня привода насоса; 7 - штифт; 8 - вал насоса; 9 - ведущая шестерня; 10- патрубок.

Рисунок 4 - Масляный насос

Масляный насос одноступенчатый, шестеренного типа, установлен на крышке первого коренного подшипника коленчатого вала и приводится во вращение от коленчатого вала дизеля. Основные части насоса: корпус, крышка, шестерня привода и ведущая шестерня, укрепленные на валу, и ведомая шестерня, расположенная на пальце.

При вращении шестерен и в зоне всасывания создается разрежение, благодаря которому масло через маслозаборник поступает в насос. Попадая между зубьями шестерен, масло нагнетается в магистраль, а из нее подается к трущимся деталям.

Глубина расточек под шестерни в корпусе, ширина шестерен и их расположение выполняются с большой точностью. Для герметичности внутренней полости масляного насоса привалочные плоскости корпуса и крышки шлифуют. Чтобы создать соосность подшипников, крышка соединяется с корпусом при помощи двух контрольных штифтов, отверстия для которых обрабатываются совместно. Поэтому перестановка крышки с одного насоса на другой недопустима. Подача насоса 36 л/мин при частоте вращения 2320 об/мин и развиваемом насосом давлении 0,70. 0,75 МПа (7,0. 7,5 кгс/см²).

Масляный фильтр, устройство которого показано на рисунке 5, служит для очистки масла от продуктов износа и нагара. Очистка масла происходит с помощью фильтрующего элемента, который заменяется вместе с заменой масла.

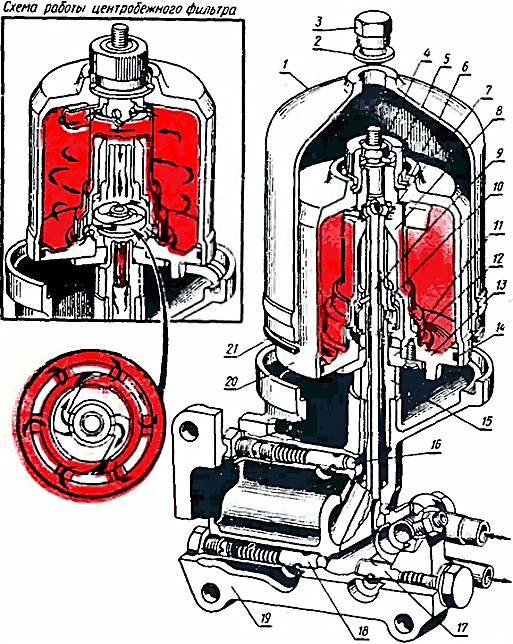

1 - колпак; 2 - шайба; 3 - колпачковая гайка; 4 - гайка; 5 - специальная гайка; 6 - кольцо; 7 - тангенциальное отверстие; 8 - остов ротора; 9 - маслоотводящая трубка; 10 - насадок (завихритель масляного Потока); 11 - внутренний стакан; 12 - нижняя крышка ротора; 13 - крышка ротора; 14 - уплотнительное резиновое кольцо; 15 - ось ротора; 16 - предохранительный клапан; 17 - радиаторный (редукционный) клапан; 18 - сливной клапан; 19-корпус фильтра; 20- стакан ротора; 21 - прокладка колпака.

Рисунок 5 - Центробежный масляный фильтр (центрифуга)

На дизеле установлен центробежный фильтр с бессопловым гидравлическим приводом.

В корпус центрифуги ввернута ось, на которой вращается ротор, состоящий из остова, внутреннего стакана II, нижней крышки и верхней крышки. Крышка крепится на остове гайкой и уплотняется резиновым кольцом. Шайба и гайка, установленные на верхнем резьбовом конце оси, ограничивают осевое перемещение ротора. Сверху ротор закрыт колпаком /, который закреплен гайкой с шайбой. Внутри оси проходит маслоотводящая трубка.

От масляного насоса масло по каналу в блоке цилиндров, а затем по кольцевому каналу и отверстиям в оси ротора поступает в насадок, который закреплен на оси штифтом. Через щели в насадке масло подается в тангенциальном направлении, приобретает вращательное движение и через отверстия в остове ротора попадает во внутренний стакан. Отражательный буртик крышки ротора направляет масло вверх. Под действием центробежных сил продукты сгорания и разложения масла и износа деталей отлагаются на внутренних стенках ротора. Очищенное масло с большой скоростью через тангенциальное отверстие в верхней части выбрасывается во внутреннюю проточку корпуса ротора в зоне входных радиальных отверстий оси ротора. При этом возникает реактивная сила, которая вращает ротор. Затем масло через отверстия в оси ротора и трубку поступает в главную масляную магистраль.

Предохранительный клапан поддерживает перед ротором давление 0,65. 0,70 МПа (6,5. 7,0 кгс/см²). Если на входе в ротор давление масла выше этого, то оно сливается через клапан в поддон картера.

Сливной клапан отрегулирован на давление 0,20. 0,30 МПа (2,0. 3,0 кгс/см²) и поддерживает необходимое давление в главной масляной магистрали.

Редукционный (нерегулируемый) клапан служит для перепуска холодного масла в магистраль, минуя масляный радиатор. Усилие пружины клапана меньше сопротивления радиатора потоку холодного масла, поэтому, если оно холодное, клапан открывается, и масло поступает в магистраль.

Масляный радиатор, изображенный на рисунке 3, предназначен для охлаждения масла, температура которого может значительно увеличиваться при длительной работе дизеля с полной нагрузкой, особенно в условиях высоких температур окружающей среды. Проходя по многочисленным трубкам радиатора, масло охлаждается встречным потоком воздуха на 10. 15°С и поступает в дизель.

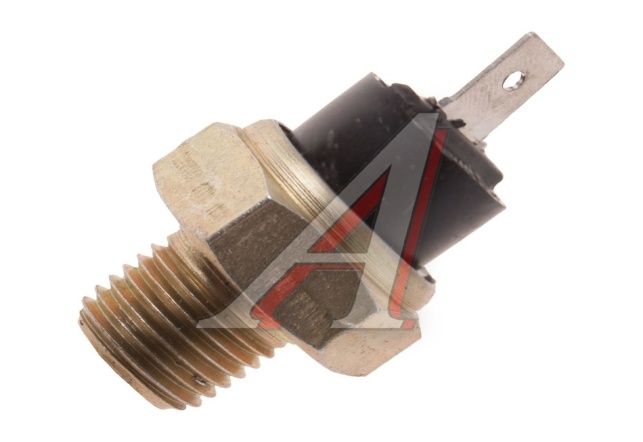

Давление масла в системе контролируется специальным датчиком, который показан на рисунке 6, установленным в масляной магистрали. Электрический сигнал от датчика поступает к контрольной лампе на приборной панели. На автомобилях также может устанавливаться указатель давления масла.

Рисунок 6 – Датчик давления масла

Датчик давления масла может быть включен в систему управления двигателем, которая при опасном снижении давления масла отключает двигатель.

На современных двигателях устанавливается датчик уровня масла и соответствующая ему сигнальная лампа на панели приборов. Наряду с этим, может устанавливаться датчик температуры масла. Для поддержания постоянного рабочего давления в системе устанавливается один или несколько редукционных (перепускных) клапанов. Клапаны устанавливаются непосредственно в элементах системы: масляном насосе, масляном фильтре.

1.4.1 Принцип действия системы смазки

В современных двигателях применяется комбинированная система смазки, в которой часть деталей смазывается под давлением, а другая часть – разбрызгиванием или самотеком. Смазка двигателя осуществляется циклически. При работе двигателя масляный насос закачивает масло в систему. Под давлением масло подается в масляный фильтр, где очищается от механических примесей. Затем по каналам масло поступает к коренным и шатунным шейкам (подшипникам) коленчатого вала, опорам распределительного вала, верхней опоре шатуна для смазки поршневого пальца. На рабочую поверхность цилиндра масло подается через отверстия в нижней опоре шатуна или с помощью специальных форсунок. Остальные части двигателя смазываются разбрызгиванием. Масло, которое вытекает через зазоры в соединениях, разбрызгивается движущимися частями кривошипно-шатунного и газораспределительного механизмов. При этом образуется масляный туман, который оседает на другие детали двигателя и смазывает их. Под действием сил тяжести масло стекает в поддон и цикл смазки повторяется.

1.5Технология технического обслуживания системы смазки

Техническое обслуживание трактора является плановым и заключается в выполнении операций, обеспечивающих исправное техническое состояние и экономичную работу трактора в течение заданного ресурса. Техническое обслуживание выполняйте своевременно и в полном объеме с учетом рекомендаций, указанных в инструкции. Допускается, в зависимости от условий эксплуатации трактора, отклонение от установленной периодичности проведения технического обслуживания на ±10%. Отметки о проведении работ по техническому обслуживанию должны заноситься в сервисную книжку трактора.

Работоспособность смазочной системы зависит от возможности непрерывного подвода чистого масла определенной вязкости к трущимся деталям. Этому способствует безотказная работа масляного насоса, маслоочистителя и масляного радиатора.

Техническое обслуживание смазочной системы включает в себя следующие операции: проверку уровня масла в картере двигателя и плотность всех соединений в системе; наблюдение за температурой и давлением масла в системе при прогреве двигателя и работе его под нагрузкой; промывку смазочной системы; смену масла.

При ЕТО необходимо не менее чем через 10 минут после останова двигателя проверить уровень масла в картере и при необходимости долить его до верхней риски масломерного стержня; устранить, если имеется, место утечки масла в соединениях деталей и трубок; во время работы следить за показаниями масляного манометра. После останова двигателя нужно на слух проверить работу ротора маслоочистителя. Если шум вращающегося по инерции ротора продолжается менее 30 с (что является признаком его загрязнения), следует разобрать маслоочиститель и прочистить его отверстия.

При ТО - 1 необходимо промыть ротор. Для этого выполняют следующие операции. Отвернув болты крепления, снимают колпак, затем, отвернув гайку крепления ротора, снимают его с оси и разбирают. Удаляют отложения со стенок стакана ротора и тщательно промывают его детали в дизельном топливе. Выходные отверстия прочищают медной проволокой диаметром 1,5 мм.

Собирают ротор, проверив правильность положения стакана в канавке корпуса. После выполнения всех работ ротор и колпак устанавливают на место.

При ТО – 2 тракторист обязан менять масло в системе. Замену масла группы Г проводят через 500 ч. Допускается замена моторных масел группы Г на масла группы В. При этом строки смены масел уменьшаются в 2 раза.

При ТО – 3 необходимо промыть топливом поддон картера, маслоприемник насоса и набивку сапуна, сняв их с двигателя.

Наиболее опасным считают отсутствие давления масла в смазочной системе двигателя, данная неисправность описана в таблице 1. Обнаружив эту неисправность, тракторист должен немедленно заглушить двигатель и выяснить причину её появления. В противном случае может произойти выплавление антифрикционного слоя в коренных и шатунных подшипниках коленчатого вала.

1.5.1 Масла для двигателей

В работающем двигателе масло загрязняется продуктами износа и пылью и, кроме того, подвергается химическому воздействию кислорода воздуха и различных металлов, в результате чего в нем образуются смолы, кислоты и другие вредные вещества.

Попадая в камеру сгорания, масло коксуется, что приводит к образованию нагара на деталях. Лак, образующийся при соприкосновении масла с горячими частями поршня, спекается с нагаром, и это вызывает пригорание поршневых колец в канавках.

Срок службы масла в двигателе зависит от устройства системы смазки и ухода за ней, а также от качества масла. Качество масла характеризуется рядом показателей, которые приводятся в его паспорте. Важнейшие из них следующие:

1. Вязкостно-температурные показатели. Использовать в двигателе масло с очень большой или очень малой вязкостью нельзя: в первом случае затрудняется циркуляция масла и оно не сможет попасть в малые зазоры, а во втором масло будет выжиматься из зазоров. Поэтому для двигателей используют масло с наименьшей допустимой вязкостью, при которой обеспечивается надежное жидкостное трение.

На вязкость масла влияет его температура; чем меньше разжижается масло при нагревании, тем выше его качество. Масло имеет определенную температуру застывания, при которой оно утрачивает текучесть. Поэтому в зимнее время применяют масла с наиболее низкой температурой застывания.

2. Стабильность масла — это способность его сохранять неизменными свои первоначальные свойства. Чем стабильнее масло, тем оно лучше сопротивляется воздействию кислорода воздуха, высокой температуры, тем меньше образуется в нем различных вредных веществ.

Коррозионное влияние масла на металлы обусловлено содержанием в нем кислот. Кислоты могут быть в масле вследствие недостаточно тщательной очистки, а также могут образовываться в результате химических превращений, происходящих в масле при работе его в двигателе.

Для улучшения свойств масел к ним добавляют химические вещества — присадки. Благодаря добавке присадок на поверхности подшипников, залитых свинцовистой бронзой, образуется прочная пленка окисла. Эта пленка предохраняет антифрикционный сплав от коррозии. Кроме того, эти присадки препятствуют образованию лаковых и смолистых отложений на деталях, способствуют разрыхлению и удалению нагара. В двигателях колесных дизельных тракторов применяют дизельные масла с присадками: летом Дп-11, зимой Дп-8 (чем больше номер, тем выше вязкость масла).

1.5.1.1Способы очистки масла в двигателях

В современных тракторных двигателях применяют несколько способов очистки масла.

При фильтрации масло нагнетается через мелкие отверстия (поры) фильтра, в результате чего примеси задерживаются на его поверхности. В качестве фильтрующей среды используют сетки, металлические щелевые элементы, картон, хлопчатобумажные концы и т.п.

Во время отстаивания масло находится в спокойном состоянии или же движется с очень малой скоростью. Под действием силы тяжести примеси выпадают в осадок. Очистка масла отстаиванием происходит в корпусах фильтров, в картерах, а также в специальных фильтрах-отстойниках.

Этот способ очистки в принципе подобен отстаиванию. Разница состоит лишь в том, что механические примеси выпадают в осадок не под действием силы тяжести, а под влиянием центробежной силы, получающейся при вращении. Принцип центрифугирования используется при очистке масла в полостях шатунных шеек коленчатых валов и в специальных центробежных маслоочистителях — центрифугах.

Центрифуги значительно эффективнее, чем фильтры-отстойники. Срок использования масла в двигателе, имеющем центрифугу, увеличивается вдвое, отпадает необходимость в сменных фильтрующих элементах.

1.6Возможные неисправности системы смазки

Естественный износ деталей, нарушения при сборке и регулировке механизмов или недостаточный уход за механизмами могут вызвать те или иные неисправности в работе трактора. Зная возможные причины неисправностей, тракторист сможет своевременно устранить их, предупредив этим простои или даже аварии трактора. Наиболее характерные неисправности и причины, их вызывающие, приведены ниже в таблице 1.

Таблица 1 – Возможные неисправности смазочной системы.

Трактор МТЗ 82.1 является универсальным сельскохозяйственным трактором, может выполнять широкий спектр задач: уборочные, посевные, дорожные работы, в коммунальном хозяйстве для уборки улиц итд Для трактора имеется большое количество навесного оборудования сельскохозяйственного, и коммунального назначения.

Тип двигателя: Дизель

Модель двигателя: Д-243

Мощность, кВт (л.с.): 60,0 (81,0)

Номинальная частота вращения, об/мин.: 2200

Число цилиндров, шт.: 4

Рабочий объем, л.: 4,750

Максимальный крутящий момент, Нм.: 298

Удельный расход топлива, г/кВтч.: 229

Емкость топливных баков, л.: 130

Муфта сцепления: Сухая однодисковая

Коробка передач: Механическая

Тип переднего ведущего моста: Портальный

Число передач: вперед/назад: 18/4

Скорость движения км/ч: вперед/назад: 1,9 – 34,3/ 4,1 – 9,2

Задний ВОМ независимый I, об/мин.: 540

Задний ВОМ независимый II, об/мин.: 1000

Задний ВОМ синхронный I, об/м пути: 3,4

Максимальная мощность на ЗВОМ, кВт.: 53,3

Блокировка дифференциала: Гидравлическая

Размеры и масса

Длина/Ширина/Высота, мм.: 3850/1970/2780

Колесная база, мм.: 2370

Колея по передним колесам, мм. 1350-1850

Колея по задним колесам, мм.: 1400-2100

Дорожный просвет, мм.: 465

Эксплуатационная масса, кг.: 3770

Размер шин передних колес: 11,2-20

Размер шин задних колес: 15,5R38

Тип гидроновесной системы: Универсальная, раздельно-агрегатная, по заказу с силовым и позиционным регулированием глубины обработки почвы

Грузоподъемность ЗНУ на оси подвеса,кг: 3200

Максимальное давление, МПа: 20

Производительность насоса, л/мин: 45

Емкость бака гидросистемы НУ, л: 25

Колёсная формула: 4х4

Возможность регулирования колеи: Да