Категория: Руководства

Проход трубопроводов сквозь стенки камер и фундаменты зданий осуществляется с помощью установки специальных резиновых гильз (манжет стенового ввода) и смазочной тесьмы с последующем бетонированием (бетон класса с 2025 в строительной конструкции для стен толщиной до 250 мм применяется одна манжета стенового ввода, а для стен большей толщины - две манжеты и смазочная тесьма.

Конструкции железобетонных щитов неподвижных опор для бесканальной прокладки тепловых сетей должны разрабатываться по индивидуальным чертежам и рассчитываться на необходимое усилие, с учетом свойств местных грунтов.

Монтаж муфт трубопроводов в ППУ изоляции

Монтаж трубопроводов с теплогидроизоляцией из ППУ производится с соблюдением надзора со стороны представителей проектной организации и заказчика.Работы по сварке и герметизации стыков должны выполняться при благоприятных погодных условиях. Сварку труб следует выполнять при температуре не ниже 0С, а изоляцию стыков - не ниже 100 С. При атмосферных осадках и более низких температурах (не ниже - 10° С) допускается использовать палатки с местным обогревом.

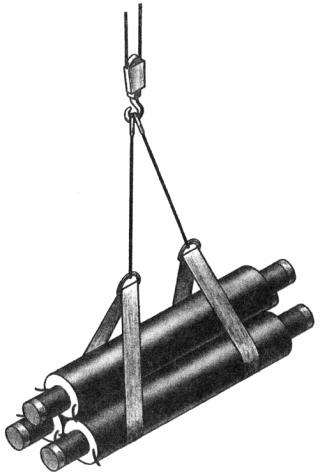

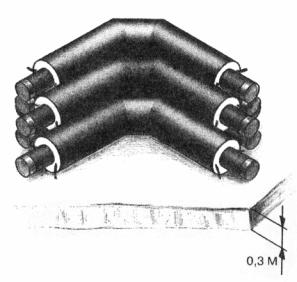

Монтаж трубопроводов производится как правило, на дне траншеи. Допускается производить сварку прямых участков труб в секции на бровке траншеи.При необходимости резку стальных труб производят газорезкой, при этом теплогидроизоляцию снимают механизированным ручным инструментом на участке длиной 300мм, торцы теплоизоляции закрываются увлажненной тканью или жесткими экранами.

Сварку стыков труб и контроль сварных соединений трубопроводов следует производить в соответствии с требованиями нормативных документов. При производстве сварочных работ необходимо обеспечить защиту пенополиуретана и гидроизоляционной оболочки, а также концов проводов выходящих из изоляции, от попадания на нее искр.

Сопряжение бесканальных участков трубопроводов с каналом должно осуществляться путем устройства торцевой стенки с сальниковым уплотнением вокруг изолированных трубопроводов и песчаной обсыпки.

Проход трубопроводов сквозь стенки камер и фундаменты зданий осуществляется с помощью установки специальных резиновых гильз (манжет стенового ввода) и смазочной тесьмы с последующем бетонированием (бетон класса с 2025 в строительной конструкции для стен толщиной до 250 мм применяется одна манжета стенового ввода, а для стен большей толщины - две манжеты и смазочная тесьма.

Конструкции железобетонных щитов неподвижных опор для бесканальной прокладки тепловых сетей должны разрабатываться по индивидуальным чертежам и рассчитываться на необходимое усилие, с учетом свойств местных грунтов.

Монтаж термоусаживаемой муфты

Перед выполнением работ по заделке стыка поверхность оболочки на расстоянии не менее длины применяемой термомуфты очищают от загрязнений и, при необходимости, сушат пламенем паяльной лампы или газовой горелки.

Внутренняя и наружная поверхности термомуфты должны быть чистыми и защищены упаковочной пленкой.

Оболочки смежных элементов трубопровода в ППУ-изоляции на расстоянии 150-200 мм от стыка зачищают наждачной бумагой до видимой шероховатости и протирают смоченной ацетоном ветошью.

С помощью рулетки размечают расположение муфты симметрично относительно стыка и наносят маркером риски.

Клеевую ленту, из стандартного КЗС, прогревают, накладывают и закрепляют по периметру оболочки с напуском на риску 5-10 мм.

Не допускается попадание на поверхность клеевой ленты пыли, влаги, грязи.

С термомуфты снимают упаковочную пленку и надвигают на стык согласно разметке.

Для заливки компонентов ППУ сверху в термомуфте сверлят отверстие O 25 мм одно - по центру или два - на расстоянии 150 мм от края муфты (для муфт диаметром более 315 мм).

Усаживают муфту постепенно, прогревая ее края легким пламенем горелки круговыми движениями равномерно по окружности, по очереди переходя с одного края муфты на другой.

При усадке муфт диаметром более 315 мм подогрев ведут одновременно с двух сторон двумя газовыми горелками.

Муфты диаметром более 315 мм дополнительно прогревают в течение 15 минут, обеспечивая плотное без смятия и задиров прилегание краев муфты к оболочке. После охлаждения муфты, проводят ее повторный прогрев. Допускается после усадки выполнять стяжку краев муфт бандажными ремнями.

Качество усадки муфты контролируют визуально по следующим признакам:

- по краям муфты должен выступать слой клея;

- края муфты должны плотно прилегать к оболочке и принять ее форму.

На одном конце каждой термоленты подрезают углы, слегка прогревают и укладывают по очереди с двух сторон термомуфты симметрично по отношению к ее краям, прижимая, разглаживая и соединяя оба конца ленты внахлест таким образом, чтобы сторона ленты с обрезанными углами располагалась внизу.

Каждую ленту по очереди прогревают и усаживают легким (желтым) пламенем горелки от центра вниз по окружности с двух сторон и по ширине, а затем обкатывают резиновым валиком, разглаживая и удаляя складки, гофры, воздушные пузыри.

Если при заделке стыка не используют стандартный набор КЗС, то клеевую и термоусаживаемые ленты отмеряют рулеткой и режут с помощью ножа вручную.

Замковую пластину накладывают симметрично по центру стыка термоленты. Затем пластину прогревают и ровняют валиком или рукой, не допуская образования воздушных пузырей. Пластина должна плотно прилегать к термоленте по всей поверхности и по периметру.

Показатель качества установки термоленты - наличие равномерно выступившего слоя клея по всему периметру на наружных сторонах ленты.

Поверхность усаженной термоленты должна быть гладкой и блестящей, без воздушных пузырей, непрогретых мест и углублений.

После усадки термомуфта должна иметь бочкообразную форму.

Через 10-15 минут после усадки термоленты опрессовкой проверяют герметичность термомуфты.

Для опрессовки края термоленты обмазывают мыльным раствором, в отверстие термомуфты вставляют штуцер насоса, и создают давление не менее 0,5 атм. Давление выдерживают в течение двух минут, контролируя его по манометру, при падении давления, появлении пузырьков на мыльном растворе дефектные места повторно прогревают и вновь проводят испытания.

При удовлетворительном результате испытания выполняют операции по запениванию стыка.

Особенности термоусаживаемых муфт

В отличие от типовых термомуфт термомуфты «Canusa» (производство Канада) и их российские аналоги (далее – муфты «Canusa) имеют следующую особенность – термоусаживаемыми являются только концы муфты.

Эта особенность исключает возможность использования укороченных муфт «Canusa», необходимость в применении которых, как правило, возникает при последовательном монтаже парами: тройников, шаровых кранов, переходов, концевых элементов с боковым выводом кабеля и их комбинаций.

Типовые термомуфты укорачивают и используют не только в указанных выше случаях, но и при врезке в теплотрассу укороченных труб в ППУ изоляции. В таких случаях учитывают, перекрытие оболочки термомуфтой не менее 100 мм и укладку термоленты шириной 150 мм с двух сторон муфты.

Монтаж муфт «Canusa» имеет следующие отличительные особенности:

- для стягивания краев муфты, после прогрева их до 40-45°С, применяют бандажные ремни, которые располагают на расстоянии 100 мм от краев муфты;

- для муфт O 355 мм и более, сразу после усадки, в обязательном порядке закрепляют края термостойким скотчем, предупреждая их загиб;

- опрессовку и запенку муфт производят при температуре ее поверхности не более +40°С, при повышенной температуре окружающей среды следует предусматривать охлаждение муфт.

Проверку герметичности избыточным давлением производят в течение трех минут при давлении 0,2 атм.

Муфты «Canusa» не используют при электросварном методе заделки стыка.

Монтаж надвижных полиэтиленовых муфт

Материалы, используемые при заделке стыков, и порядок выполнения технологических операций аналогичен порядку, приведенному в п. "Монтаж термоусаживаемой муфты".

Отличительные особенности монтажа ПЭ-муфты:

- отсутствуют операции по усадке ПЭ-муфты, т.к. муфта не является термоусаживаемой;

- не используют клеевую ленту.

Монтаж надвижных полиэтиленовых муфт

Материалы, используемые при заделке стыков, и порядок выполнения технологических операций аналогичен порядку, приведенному в п. "Монтаж термоусаживаемой муфты".

Отличительные особенности монтажа ПЭ-муфты:

- отсутствуют операции по усадке ПЭ-муфты, т.к. муфта не является термоусаживаемой;

- не используют клеевую ленту.

Монтаж электросварной муфты

В отличие от описанных выше способов, заделка стыков с помощью ЭС-муфт предусматривает дополнительные операции, описанные ниже.

Нагревательные элементы устанавливают до перемещения ЭС-муфты на стык с двух сторон по периметру оболочки, отступая от разметки муфты на расстояние 10-50 мм в зависимости от типа сварочного аппарата.

Длина нагревательных элементов должна быть короче периметра оболочки ПИ - трубы, величина зазора 8-14 мм зависит от используемого типа сварочного аппарата.

Нагревательные элементы устанавливают с небольшим натягом, чтобы исключить их провисание, и прикрепляют к оболочке с помощью степлера, при этом размер скоб не должен превышать толщину стенки оболочки.

Затем ЭС-муфту надвигают на стык и производят ее усадку, предварительно отогнув выводы нагревательных элементов вверх под углом 60°.

После усадки с двух сторон ЭС-муфты с напуском 5-10 мм по краям устанавливают хомуты бандажные ремни, затягивают и фиксируют их с помощью стяжных устройств, после охлаждения муфты до 30-40°С, на них устанавливают термоматы.

Контакты электронагревательных элементов зачищают и подсоединяют к силовым кабелям сварочного аппарата. Аппарат включают в сеть с напряжением 220В, вводят параметры рабочего режима и производят сварку в соответствии с требованиями технической документации.

После завершения сварки контакты нагревательных элементов отсоединяют от силовых кабелей сварочного аппарата, а кожухи или бандажные ремни оставляют до полного охлаждения ЭС-муфты.

Контролируют качество заделки стыка внешним осмотром. Правильно установленная ЭС-муфта должна плотно облегать оболочку по периметру. На поверхности муфты не должно быть складок, вздутий и пузырей.

Не допускается выход сварочной массы по краям муфты.

Монтаж оцинкованной муфты

Перед выполнением работ по заделке стыка поверхность оцинкованной оболочки, на расстоянии не менее длины применяемой муфты, и саму ОЦ - муфту очищают от загрязнений влажной ветошью, сушат пламенем газовой горелки и обезжиривают ацетоном или растворителем на основе ацетона.

С помощью рулетки размечают расположение муфты симметрично относительно стыка.

Края клеевой ленты нагревают и устанавливают ее по разметке муфты. Если в месте установки клеевой ленты на оцинкованной оболочке имеются вмятины или высота спирального шва более 2,0 мм (толщины клеевой ленты), следует устанавливать дополнительный выравнивающий слой клеевой ленты.

ОЦ - муфту устанавливают с расчётом полного перекрытия стыка, заливочным отверстием вверх, нахлёст краёв ориентируют сверху вниз и фиксируют бандажными ремнями.

По краю разъема муфты прокладывают полосу клеевой ленты и производят предварительную затяжку ремней.

Места установки клеевой ленты прогревают мягким пламенем газовой горелки и постепенно производят окончательную затяжку бандажных ремней с помощью стяжных устройств.

Муфту скрепляют винтами - саморезами или заклепками O4 – 5 мм с шагом 50 - 70 мм по периметру и по разъему на расстоянии 10 - 15 мм от края.

Правильно установленная муфта должна плотно облегать оболочку ПИ – трубы и иметь равномерно выступивший слой клея по всему периметру наружной стороны муфты.

Тепловая изоляция стыков

Для изоляции стыков используют компоненты пенополиуретана (А и Б) марки «ИЗОЛАН» с двумя типами вспенивающих агентов, наиболее распространенных, разрешенных к применению и обеспечивающих следующие требования:

- кажущуюся плотность не менее 60 кг/м3;

- высокую теплостойкость до 140°С (кратковременно - 150°С);

- сохранение термомеханических и теплоизоляционных свойств пенополиуретана не менее 30 лет эксплуатации;

- высокие диэлектрические показатели и низкое водопоглощение за счет большого числа закрытых ячеек;

- высокую адгезивную прочность.

Компоненты ППУ дозированы в бутылки и входят в состав стандартных КЗС производства ООО «СМИТ-Ярцево».

Компоненты ППУ хранят в герметично закрытой таре в сухих помещениях при температуре от 10 до 25°С. Компоненты ППУ должны быть защищены от влаги и прямых солнечных лучей. Если указанные условия не соблюдаются, компоненты следует подготовить к применению согласно документации завода-изготовителя.

Перед заливкой компонентов ППУ температура муфты не должна превышать + 30°С.

Смешивание и заливку компонентов выполняют в соответствии с технологической инструкцией, прикладываемой к КЗС.

При применении не дозированных компонентов ППУ, их отмеряют из емкости мерными кружками согласно таблице расхода ППУ и перемешивают миксером в ведре в течение 20-30 сек.

Тщательно перемешанные компоненты заливают в муфту через заливочное отверстие.

При температуре окружающей среды ниже +18°С перед заливкой компоненты и место стыка следует подогреть.

При подходе пены к заливочному отверстию, молотком забивают дренажную пробку, обеспечивающую выход воздуха и лишней пены. Выход небольшого количества пены свидетельствует о полном заполнении объема стыка и правильном расчете нормы компонентов ППУ.

После затвердения пены дренажную пробку удаляют, очищают поверхность муфты от излишков пены и устанавливают герметизирующую пробку для термомуфты и ПЭ- муфты, и металлическую крышку - для ОЦ - муфты.

Для установки герметизирующей пробки в термомуфту или ПЭ- муфту используют прибор ЦТП. Во внутренний конус прибора вставляют пробку, прибор разогревают до температуры не более 200С0 (полиэтилен не должен дымиться), а затем, нажимая на пробку, наружный конус прибора вдавливают в отверстие муфты.

После углубления пробки во внутреннем конусе на 2мм, прибор вынимают из отверстия, а пробку, с помощью пассатижей - из конуса. Оплавленную пробку вдавливают в отверстие муфты и удерживают под давлением в течение 20сек.

Для выравнивания поверхности муфты, неровности пробки срезают ножом.

Место установки крышки на заливочное отверстие ОЦ-муфты прогревают до температуры 80-90°С, прокладывают кусок клеевой ленты или герметика в размер с крышкой и закрепляют крышку по углам винтами-саморезами или заклепками.

Перечень нормативных документов

Настоящее Руководство составлено с учетом требований следующей нормативной документации:

- ГОСТ 30732-2006 – Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана с защитной оболочке. ТУ;

- ПБ 10-573-2003 Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды;

- СНиП 3.05.03-85 Тепловые сети;

- СП 41-105-2002 Проектирование и строительство тепловых сетей бесканальной прокладки из стальных труб с индустриальной тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке.

- «Руководство по проектированию, монтажу и эксплуатации трубопроводов с тепловой изоляцией из пенополиуретана в гидрозащитной оболочке с системой оперативного дистанционного контроля тепловых сетей надземной и подземной бесканальной прокладки».

- «СОРТАМЕНТ. Трубы, фасонные части и запорная арматура, с тепловой изоляцией из пенополиуретана в гидрозащитной оболочке. Комплектующие изделия. Оборудование и комплектующие изделия системы оперативного дистанционного контроля».

Перспектива применения циклопентана в производстве труб и фасонных изделий в ППУ изоляции ООО «СМИТ-Ярцево»

А.Бенитес, заместитель генерального директора по качеству,

Лупачёв А.В. магистр технических наук, менеджер по организационному развитию

Развитие технологий получения теплоизоляционной пены, заполняющей пространство между стальной трубой и защитной трубой-оболочкой при производстве труб ППУ, связано с запретом использования фреона, разрушающего озоновый слой Земли, в качестве вспенивающего компонента. Монреальское соглашение, Киотский протокол и приказ Государственного комитета по охране окружающей среды РФ «О неотложных мерах по поэтапному сокращению производства и потребления озоноразрушающих веществ», способствуют переходу производителей труб в ППУ изоляции на другие вспенивающие материалы, позволяющие получать эксплуатационные свойства пены, соответствующие требованиям стандартов и не разрушающим озоновый слой Земли.

В настоящее время в России широкий спектр производителей, производственные мощности которых оснащены оборудованием, позволяющим применять различные виды вспенивателей /1/ и перешедших на полиольные части систем, содержащие воду в качестве вспенивающего компонента. Это негативно сказывается на теплофизических характеристиках полиуретановой пены в процессе эксплуатации трубопроводов.

Дальнейшее развитие производственных процессов при производстве труб ППУ, способствующих достижению европейского уровня качества, связано с применением современного альтернативного вспенивателя для получения теплоизоляционного слоя. На сегодняшний день самым прогрессивным вспенивателем является циклопентан, как наиболее близкий по своим характеристикам к фреоносодержащим вспенивателям.

Однако, ни один отечественный производитель труб в ППУ изоляции не имеет технических возможностей для применения циклопентана для вспенивания теплоизоляционного слоя.

Циклопентан (C5H10) (рис. 1) имеет температуру кипения Ткип = 49 оС, температуру плавления Тпл = -94о, плотность ? = 0,745 г/см3, коэффициент теплопроводности ? = 0,012 Вт/(мК) (20 °С). Потенциал деструкции озона и потенциал всемирного потепления циклопентана равен нулю.

По комплексу свойств циклопентановые системы компонентов не уступают, а в некоторых случаях и превосходят традиционные системы, содержащие вспениватели на фреоне или воде. Применение циклопентана препятствует увеличению теплопроводности пенополиуретана при длительном сроке эксплуатации и общему снижению теплопотерь в тепловых сетях /2/.

Для цивилизованного мира энергосберегающая циклопентановая технология вспенивания давно стала обычной и успешно применяется более 10 лет в странах Западной Европы. Циклопентановая технология вспенивания перестала быть атрибутом отраслевой моды /3/. Сегодня это новый уровень научно-технического прогресса на производстве, позволяющий получить коэффициент теплопроводности изоляции не выше 0,027 Вт/мК.

Теплоизоляция труб ППУ на основе циклопентана практически не подвержена процессам старения, обладает рядом преимуществ: уменьшенный коэффициент теплопроводности 0,027 Вт/(мК) в сравнении с пенами на основе водных вспенивателей (0,03 Вт/(мК) и обеспечивает стабильные теплофизические параметры пены (рис. 2) на протяжении нормативного срока эксплуатации трубопровода (30 лет); соответствует требованиям экологических норм.

Специфика применения циклопентана в качестве вспенивающего агента состоит в том, что по сравнению с фреоном он гораздо более летуч и взрывоопасен, поэтому при его использовании необходимо соблюдать повышенные требования безопасности. К тому же, в заливочную машину изоционат подается в чистом виде, полиол и циклопентан предварительно смешиваются и подаются в емкости камеры, что требует наличия дополнительного оборудования, соответствующей конфигурации заливочных модулей, а перед заливкой заливаемую трубу необходимо продувать азотом для вытеснения кислорода воздушной среды.

Кроме конструктивных характеристик оборудования, предназначенного для переработки циклопентана в чистом виде (емкости для смешивания) или смеси полиола и циклопентана (заливочные машины и смесительные головки), безопасность участков и рабочих позиций обеспечивается следующим образом /4/:

- вентиляция всех участков, на которых могут выделяться пары циклопентана. При необходимости, можно ограничить участки боксами или иными способами;

- мониторинг опасных участков с помощью газоанализаторов, определяющих присутствие циклопентана по достижении низшего предела взрываемости;

- продувка азотом емкостей для циклопентана и смесью полиола и циклопентана, а также изделий, в которые заливается полиуретан.

Своевременный переход на вспенивающие агенты на основе циклопентановой системы могут позволить только крупные производители с высокой культурой производства, нацеленные на развитие производственных мощностей, позволяющих уверенно занимать лидирующие позиции на рынке труб в ППУ изоляции.

Россия является страной с высоким уровнем централизованноготеплоснабжения (до 80%). Страну пронизывают около 280 тыс. км тепловых сетей (в двухтрубном исчислении) с диаметрами труб от 57 до 1400 мм, десятую часть которых составляют магистральные, остальные - распределительные теплосети.

Преобладающим способом прокладки тепловых сетей в Российской Федерации является прокладка в непроходных каналах с минераловатной теплоизоляцией (80%). Бесканальная прокладка, выполняемая из конструкций заводского изготовления с использованием изоляции из армопенобетона и битумосодержащих масс (битумоперлит, битумовермикулит, битумокерамзит), составляет 10% общей протяженности тепловых сетей.

Из-за увлажнения применяемых материалов в процессе эксплуатации теплозащитные свойства теплоизоляционных конструкций резко снижаются, что приводит к потерям тепла, в 2-3 раза превышающим нормативные.

Общие потери тепла в системах централизованного теплоснабжениясоставляют около 20% от отпускаемого тепла (78 млн т условного топлива в год), что в 2 раза превышает аналогичный показатель передовых стран Западной Европы.

Системы централизованного теплоснабжения в Российской Федерации обеспечивают в настоящее время теплопотребление в объеме 2171 млн Гкал в год, что примерно соответствует годовому теплопотреблению всех стран Западной Европы и почти в 10 раз превышает теплопотребление, обеспечиваемое системами централизованного теплоснабжения в этих странах. Являясь пионером в области централизованного теплоснабжения и обладая самой крупной в мире системой тепловых сетей, Россия существенно отстала от передовых зарубежных стран в техническом уровне - в использовании современных материалов и технологий при прокладке теплопроводов.

Около 90% экономии топлива, полученной за счет комбинированных методов выработки тепла, "теряется" в тепловых сетях. Долговечность тепловых сетей в 1,5-2 раза ниже, чем за рубежом, и не превышает 12-15 лет. Не лучше обстоят дела в системе горячего водоснабжения.

Объемы планового ремонта и реконструкции тепловых сетей по Российской Федерации составляют в настоящее время 10-15% от общей потребности, но из-за экономических проблем фактически выполняется не более 4-6%.

Наиболее эффективным решением поставленных выше проблем является широкое внедрение в практику строительства тепловых сетей трубопроводов с пенополиуретановой теплоизоляцией типа "труба в трубе".

Эта идея не нова. В газете "Вечерняя Москва" от 10 декабря 1963 г. сообщалось, что институтом "Мосинжпроект" были проведены опытные работы по использованию полиэтиленовых труб и вспененных полимерных материалов для изоляции подземных тепловых сетей. Однако в те годы это направление не получило широкого распространения.

Учитывая расширяющееся применение в России предварительно изолированных труб в системах централизованного теплоснабжения и большой интерес, проявляемый к этой проблеме специалистами проектных, строительных и эксплуатационных организаций, в настоящей статье рассмотрены основные положения новой технологии.

Применяемые теплоизоляционные материалы должны обладать высокими теплоизоляционными свойствами (коэффициент теплопроводности материала не должен превышать 0,06 Вт/(м.°С)) долговечностью (стойкостью к действию воды, химической и биологической агрессии), морозостойкостью, механической прочностью и экологической безопасностью, т.е. быть безопасными для жизни и здоровья людей и окружающей природной среды. Пенополиуретан наиболее полно отвечает этим требованиям.

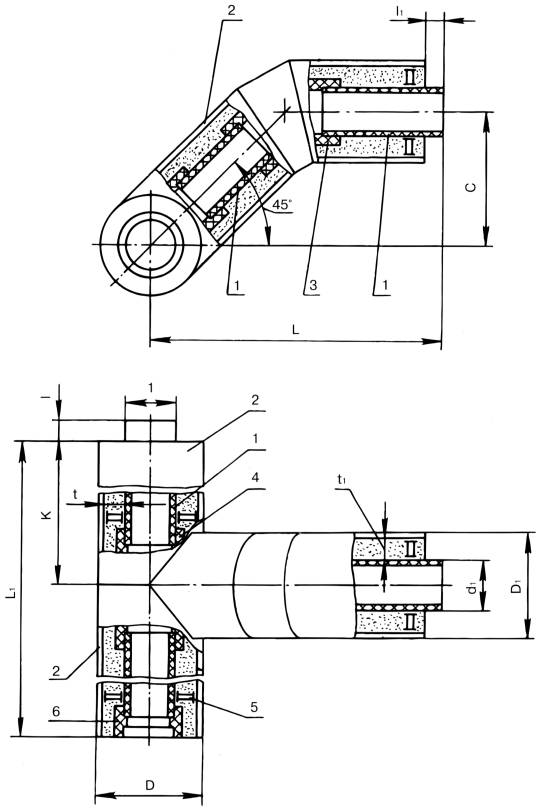

Пенополиуретановая теплоизоляция обычно наносится на трубы в заводских условиях, а места стыков теплоизолируются на месте строительства, после сварки и испытания трубопровода. Схема трубы с теплоизоляцией из пенополиуретана и защитной оболочкой из полиэтиленовой трубы приведена на рис. 1.

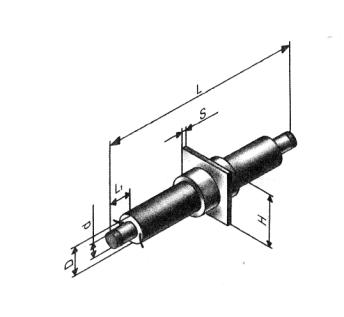

Рис. 1. Конструкция теплоизолированной трубы 1-центрирующая опора, 2-изоляция из пенополиуретана, 3-труба-оболочка из полиэтилена, 4- стальная труба, 5-проводники индикаторы системы оперативного дистанционного контроля за увлажнением теплоизоляции.

Например, в Западной Европе такие конструкции успешно применяются с середины 60-х годов и нормализованы Европейским стандартом EN 253:1994, а также EN 448, EN 488 и EN 489. Они обеспечивают следующие преимущества перед существующими конструкциями:

Предварительно изолированные трубы успешно используются для строительства:

Сами трубы изготавливаются из различных материалов в зависимости от условий эксплуатации. В настоящее время для строительства теплотрасс наиболее широко используются стальные трубы, основные физико-химические показатели которых приведены в табл.1.

Таблица 1. Основные физико-механические показатели стали трубопроводов

Тепловые свойства: Коэффициент линейного теплового расширения, 1/°С Удельная теплоемкость, кДж/(кг o °С) Коэффициент теплопроводности, Вт/(м °С)

Для изготовления изолированных труб используют стальные трубы наружными диаметрами 57 - 1020 мм, длиной до 12 м, соответствующие ГОСТ 550, ГОСТ 8731, ГОСТ 8733, ГОСТ 10705, ГОСТ 20295, требованиям действующих нормативных документов на тепловые сети и "Правилам устройства и безопасной эксплуатации трубопроводов пара и горячей воды".

Стальные отводы, тройники, переходы и другие детали должны соответствовать требованиям ГОСТ 17375, ГОСТ 17376 и ГОСТ 17378.

Чтобы избежать коррозии труб, необходимо использовать обработанную воду. Обработка воды зависит от местных условий, но рекомендуется соблюдать следующие требования:

Стандартная длина труб 6,0-12,0 м, но технология позволяет наносить теплоизоляцию на трубы любой длины и изготовленные из других материалов (см. например, журнал "Трубопроводы и экология" 1997, №1, с. 5 о трубах из полипропилена PPR с теплоизоляцией для горячего водоснабжения).

В России предварительно изолированные стальные трубы с теплоизоляцией из пенополиуретана и полиэтиленовой гидроизолирующей оболочкой применяются с 1993 г. Выпуск их организован на нескольких предприятиях (ЗАО "МосФлоулайн", Москва; АОЗТ "Корпорация ТВЭЛ". Санкт-Петербург; ОАО НПО "Стройполимер", Москва; ЗАО "Теплоизолстрой", Мытищи; 000 Завод теплоизолированных труб "Александра", Нижний Новгород; ЗАО "Сибпромкомплект", Тюмень и др.), объединенных в Ассоциацию производителей и потребителей трубопроводов с индустриальной полимерной изоляцией.

Технические требования к изолированным трубам и деталям трубопровода нормализованы в ГОСТ 30732-2001 "Трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке", введенном в действие с 1 июля 2001 г. постановлением Госстроя России от 12.03.2001 №19.

Стандарт на трубы и фасонные изделия стальные с тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке составлен с учетом следующих европейских стандартов, разработанных Европейским Комитетом по Стандартизации (CEN):

В новом стандарте, объединившем технические условия российских производителей, значения показателей, касающиеся кажущейся плотности, прочности при сжатии при 10% деформации, теплопроводности, водопоглощения, объемной доли закрытых пор соответствуют указанным в европейских нормах. Кроме того, требования к пенополиуретану с точки зрения требований безопасности и охраны окружающей среды также соответствуют требованиям европейских норм: класс опасности, категория взрывоопасноеT производства, группа горючести пенополиуретана, требования по утилизации отходов, образующихся при производстве труб, их вывозу и захоронению.

Стандарт распространяется на стальные трубы и фасонные изделия с тепловой изоляцией из пенополиуретана в полиэтиленовой оболочке (далее - изолированные трубы и изделия), предназначенные для подземной бесканальной прокладки тепловых сетей с расчетными параметрами теплоносителя: рабочим давлением до 1,6 МПа и температурой до 130 °С (допускается кратковременное повышение температуры до 150 °С).

С целью обеспечения максимальной эффективности (стоимость изоляции/тепловые потери) устанавливается определенная толщина тепловой изоляции из пенополиуретана для различных климатических поясов. Поэтому трубы и фасонные изделия могут быть двух типов по толщине изоляции: тип 1 - стандартный, тип 2 - усиленный. Размеры изолированных труб показаны в табл. 2, конструкция - на рис. 1.

Таблица 2. Размеры теплоизолированных труб, мм.

Наружный диаметр стальных труб,d

Наружный диаметр изоляции по полиэтиленовой оболочке

Примечание: Предельное отклонение учитывает возможность увеличения наружного диаметра полиэтиленовой оболочки после заливки пенополиуретана до 2% от номинального диаметра.

Защитные кожухи обычно изготавливаются в виде тонкостенных труб (оболочек) из полиэтилена высокой плотности. Они предназначены для трубопроводов непосредственно расположенных в земле, обеспечивая их водонепроницаемость и механическую защиту (табл. 3). Для трубопроводов, расположенных над поверхностью земли, применяют защитную оболочку из оцинкованной стали с толщиной цинкового покрытия не менее 70 мкм.

Таблица 3. Размеры полиэтиленовых труб-оболочек, мм.

Наружный диаметр D

Размеры фасонных изделий (кроме диаметров стальной трубы и полиэтиленовой трубы-оболочки) являются рекомендуемыми и определяются проектным решением. Проектные решения обычно базируются на рекомендациях заводов-изготовителей. Например, НПО "Стройполимер" сопровождает свою продукцию руководством по проектированию и строительству "Стальные трубопроводы с заводской теплоизоляцией".

Толщину стенки трубы и фасонных деталей определяют расчетом и округляют ее до рекомендуемых толщин, которые приведены в приложении к стандарту.

Изоляция соединительных деталей трубопровода (отводов, тройников) производится раскроем полиэтиленовой оболочки с последующей их контактной или экструзионной сваркой.

Для изготовления гидроизолирующих труб-оболочек используется полиэтилен высокой плотности марок 273-79, 273-80 и 273-81, классифицируемый как ПЭ 63. Европейские фирмы также используют полиэтилен ПЭ 80, имеющий более высокие показатели по минимальной длительной прочности и стойкости к распространению трещин. Основные характеристики труб-оболочек из полиэтилена приведены в табл. 4.

Таблица 4. Основные характеристики гидроизолирующих труб-оболочек из полиэтилена

Предел текучести при растяжении, МПа, не менее

Относительное удлинение при разрыве, %, не менее

Изменение длины труб-оболочек после прогрева при 110 °С, %, не более

Стойкость при температуре 80 °С и постоянном внутреннем давлении (при начальном напряжении в стенке трубы 3,2 МПа), ч, не менее

Тепловую изоляцию наносят на всю длину стальных труб и фасонных изделий за исключением концевых участков, равных 150 мм при диаметре труб до 219 мм, и 210 мм при диаметре 273 мм и более.

Срок службы тепловой изоляции труб и фасонных изделий должен составлять не менее 25 лет. Пенополиуретан не оказывает вредного влияния на окружающую среду и обеспечивает высококачественную эксплуатацию изоляции при температурах до 130 °С.

Изолирование участков труб со сварными стыками или ремонт изоляции может производиться по одной из указанных схем:

Для гидроизоляции стыков широкое применение получили термоусаживающиеся полиэтиленовые оболочки, отличающиеся низкой стоимостью и простотой монтажа.

Для изоляции стыков теплоизолированных труб с защитной оболочкой из оцинкованной стали применяются специальные стальные муфты. Они используются на прямых участках трубопровода, на отводах и ответвлениях для труб с диаметрами внешней оболочки 63-450 мм, а также при горячей врезке, когда ответвление устанавливается без отключения подачи тепла.

Технология установки муфт проста и при этом используется минимум инструментов. Стык состоит из двух частей, которые скрепляются с помощью специальных конусов или винтов. Герметик, расположенный между внешней оболочкой трубы и муфтой, делает стык влагонепроницаемым. Теплоизоляция производится с помощью пенопакетов, которые просты в обращении и дают при заливке точную дозировку и однородность пенополиуретана по всему объему.

Для изоляции и ремонта стыков труб диаметрами 90-1300 мм используются бандажные муфты из полиэтилена с закладной электроспиралью. Бандажные муфты выпускаются трех типов и отличаются способом фиксации на внешней оболочке в процессе сварки.

Маленькие бандажные муфты применяются для труб с диаметрами внешней оболочки 90-200 мм. Бандажные муфты средних размеров применяются для диаметров 225-800 мм. Для внешней оболочки диаметрами 800-1200 мм используются бандажные муфты, состоящие из двух частей. Все муфты поставляются со всеми необходимыми компонентами. Во время сварки муфты малых размеров прижимаются к полиэтиленовой оболочке трубы с помощью механических зажимов, а муфты средних и больших размеров - с помощью пневматических. Во всех случаях процесс сварки производится автоматически и контролируется с помощью специального сварочного компьютера.

Бандажные муфты отвечают самым высоким требованиям прочности и надежности. В 1993 г. была протестирована труба центрального отопления длиной 2,5 м, диаметром 200 мм. Стык с бандажной муфтой успешно прошел испытания, включающие в себя 1000 осевых колебаний в ящике с песком и 600 ч в емкости с водой при повышенном давлении. Этот тест соответствует 30 годам эксплуатации. В настоящее время в мировой практике установлено более 350 000 бандажных муфт. Специальные инструменты и сварка, контролируемая компьютером, гарантируют быструю и надежную установку изоляции стыков. Необходимое для сварки оборудование установлено на автомобильных прицепах и включает генератор, компрессор и компьютеризованный сварочный агрегат.

Описанная система тепловых сетей с полимерной теплоизоляцией предназначена для непосредственной прокладки в грунте. Система является "связанной", т.е. стальная труба, теплоизоляция и внешняя оболочка прочно связаны между собой. Изоляция стыков производится с использованием соединительных деталей, обеспечивающих 100%-ную герметичность.

Такие системы удовлетворяют всем требованиям СНиП по проектированию и строительству тепловых сетей. Для обеспечения оптимальной адгезии между стальной трубой и пеноизоляцией все стальные трубы предварительно подвергаются пескоструйной обработке. Внешняя оболочка изготовлена из полиэтилена высокой плотности, а ее внутренняя поверхность обрабатывается коронным разрядом для получения оптимальной адгезии между полиэтиленом и пеноизоляцией.

Каков предположительный срок службы предварительно изолированных трубопроводов? Этот вопрос является существенным для всех предприятий централизованного теплоснабжения (ЦТ).

В статье "Испытания по определению срока службы предварительно изолированных труб в системах централизованного теплоснабжения", опубликованной в журнале "Трубопроводы и экология", 2000, №1, рассмотрены результаты исследований и наблюдений, проведенных в Дании на сети магистральных трубопроводов, включающей подающий и обратный трубопроводы длиной 100 км диаметрами 100-800 мм. Испытания проводились с 1987 г.

Срок службы предварительно изолированных труб в системах ЦТ зависит от процесса старения предварительно изолированной трубы, включая возможную коррозию стальной трубы, температурное сопротивление пенополиуретанового изоляционного материала, а также полиэтиленовой оболочки. Другие критические факторы включают изменения прочностных характеристик названных выше материалов на протяжении длительного периода, влияние температур и давления, а также условия деформации в системе трубопроводов.

Коррозия стальной трубы зависит прежде всего от того, насколько система герметично закрыта от проникновения воды извне, поскольку внутренняя коррозия рабочей стальной трубы едва ли может наблюдаться в системах, эксплуатируемых на подготовленной воде. Следовательно, непременным условием является соблюдение герметичности стыков трубы-оболочки.

Полимерные материалы, используемые в предварительно изолированных трубах, диктуют введение ограничений на температурный режим подаваемой воды и таким образом влияют на срок службы труб. Технические воздействия на систему на протяжении всего срока ее службы предъявляют повышенные требования к изоляционному материалу (пенополиуретану), его прочности на сжатие и адгезии (сцеплению) между стальной трубой и гидроизолирующей оболочкой.

Напряжения и деформации зависят от условий эксплуатации, температурных режимов и давления, а также от технологии укладки труб и состояния окружающего грунта. В связи с тем, что именно свойства материала (пенополиуретановая изоляция и полиэтиленовая оболочка) оказывают решающее влияние на срок службы предварительно изолированных труб в системах ЦТ, рассматривались характеристики двух свойств пенополиуретана, а именно: температурное сопротивление и прочность на сжатие.

Температурное сопротивление. В соответствии с требованиями европейского стандарта EN 253 срок службы предварительно изолированных труб должен составлять по меньшей мере 30 лет при условии постоянной эксплуатации системы с температурой 120 °С. В системе, где температура менее 95 °С, срок службы практически может быть неограниченным. На протяжении испытаний температура подаваемой воды варьировалась в диапазоне 100-115 °С, а температура 115 °С поддерживалась на протяжении трех самых холодных зимних месяцев. Если предположить, что максимальная температура подаваемой воды будет 110 °С на оставшийся срок до конца года, то система будет иметь общий срок службы 75 лет, и это соответствует стандарту EN 253. Срок службы 75 лет не означает, что предварительно изолированные трубы на определенном участке трубопровода не нуждаются в ремонте вообще. Это только значит, что пенополиуретановый изоляционный материал, как предполагается, сохранит свои прочностные характеристики на протяжении указанного периода. При проектировании системы ЦТ просчитывается определенное число циклов нагружений - температурные колебания от рабочих температур до температур грунта и обратно до рабочих температур на протяжении 30 лет, что должно использоваться при расчетах усталостных характеристик. (В России срок службы тепловой изоляции из пенополиуретана определяют по ГОСТ Р 30732, приложение Д - Методика интегральной оценки срока службы пенополиуретановой изоляции тепловых сетей при переменном температурном графике теплоносителя.). Указанное число циклов нагружений остается, хотя пенополиуретановый изоляционный материал сохраняет свои свойства на протяжении более длительного периода. Таким образом, очень важно обеспечить условие, при котором трубы для систем ЦТ при постоянной ежедневной эксплуатации подвергались бы меньшему числу циклов нагружений, чем допускается в соответствии с расчетами, чтобы можно было полностью использовать более высокий срок службы пенополиуретанового изоляционного материала.

Предел прочности на сжатие для пенополиуретанового изоляционного материала ограничен и определяет условия максимального заглубления укладываемых труб и технологию укладки труб для систем ЦТ. Было установлено, что при воздействии температуры 140 °С на протяжении длительного периода предел прочности на сжатие пенополиуретана с плотностью 75 кг/м3 падает до нуля на протяжении приблизительно 15 месяцев. При температуре, превышающей 125 °С, предел прочности на сжатие останется таким же, как и у нового пенополиуретана, приблизительно после двух лет эксплуатации. Ограниченный предел прочности на сжатие изоляционного материала диктует ограничения по максимальному заглублению укладываемых труб в системах ЦТ, особенно в случаях, когда требуется изменение направления трассы трубопровода. Для снижения давления грунта при горизонтальном перемещении труб в качестве альтернативы должны использоваться другие меры предосторожности.

Приведенные ниже табл. 6 и 7 дают наглядное представление об экономической эффективности применения различных видов теплоизоляции.

Таблица 6. Стоимость прокладки 1 км двухтрубной теплотрассы

Стоимость прокладки, USD

Из приведенных таблиц видны преимущества ППУ изоляции, которые подтверждены многолетним опытом эксплуатации тепловых сетей в России и зарубежных странах.

Проектирование тепловых сетей осуществляется на основании действующих норм с использованием "Типовых решений прокладки трубопроводов в ППУ изоляции", "Технологических карт для строителей", разработанных в институте ВНИПИЭНЕРГОПРОМ, и методических рекомендаций заводов-изготовителей. Методики проектирования и расчета практически ничем не отличаются от традиционной бесканальной прокладки. Максимально использованы существующие типовые строительные конструкции. Также существует возможность отказа от дренажа или переход к его облегченным типам.

Читайте также Статьи: Категории раздела