Категория: Инструкции

Урал Камаз Газ-66 Татра

1. ГОСТЫ на оборудования установок

1.1 ГОСТ 28113-89 "УСТАНОВКИ ПОДЪЕМНЫЕ ДЛЯ ОСВОЕНИЯ И РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН" ТИПЫ И ОСНОВНЫЕ ПАРАМЕТРЫ

1.2 ГОСТ 4938-78 "РОТОРЫ БУРОВЫЕ И ДЛЯ РЕМОНТА НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН" ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.3 ГОСТ Р 12.2.141-99 "ОБОРУДОВАНИЕ БУРОВОЕ НАЗЕМНОЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ"

1.4 ГОСТ 12.2.088-83 "ОБОРУДОВАНИЕ НАЗЕМНОЕ ДЛЯ ОСВОЕНИЯ И РЕМОНТА СКВАЖИН"

1,5 ГОСТ 16293-89 "УСТАНОВКИ БУРОВЫЕ КОМПЛЕКТНЫЕ ДЛЯ ЭКСПЛУАТАЦИОННОГО И ГЛУБОКОГО РАЗВЕДОЧНОГО БУРЕНИЯ ОСНОВНЫЕ ПАРАМЕТРЫ"

2. ГОСТЫ

2.1 ГОСТ 633-80 "Трубы насосно-компрессорные и муфты к ним ТУ"

2.2 ГОСТ 12.2.136-98 "Оборудование штангонасосное наземное, требования безопасности"

2.3 ГОСТ 12.2.115-86 "Оборудование противовыбросное. Система стандартов безопасности труда"

2.4 ГОСТ 30776-2002 "Установки насосные передвижные нефтегазопромысловые ТУ"

2.5 ГОСТ 13846-89 "Арматура фонтанная и нагнетательная. Типовые схемы, основные параметры"

2.6 ГОСТ 13568-97 ЦЕПИ ПРИВОДНЫЕ РОЛИКОВЫЕ И ВТУЛОЧНЫЕ. Общие технические условия

2.7 ГОСТ 30188-97. ЦЕПИ ГРУЗОПОДЪЕМНЫЕ КАЛИБРОВАННЫЕ ВЫСОКОПРОЧНЫЕ. Технические условия

2.8 ГОСТ 21834-87 Цепи приводные роликовые повышенной прочности и точности. Технические условия

2.9 ГОСТ 30776-2002 Установки насосные передвижные нефтегазопромысловые ТУ

2.10 ГОСТ 13862-90. Оборудование противовыбросовое.

2.11 ГОСТ 28618-90 Рукава резиновые и рукавные соединения для вращательного бурения и гашения вибрации. Технические условия

2.12 ГОСТ 2.601-95 ЕСКД Эксплуатационные документы

Нефтяная и газовая промышленность

3.1 РД 08-200-98 "ПРАВИЛА БЕЗОПАСНОСТИ В НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ" 1998 г

3.2 ПБ 08-624-03 «ПРАВИЛА БЕЗОПАСНОСТИ В НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ» 2003 г.

3.3 РД 153-39-023-97 "ПРАВИЛА ВЕДЕНИЯ РЕМОНТНЫХ РАБОТ В СКВАЖИНАХ."

3.4 НПАОП 11.1-1.01-08 "Правила безпеки в нафтогазодобувній промисловості України"

3.5 ПБ в НГДП РБ 93 "Правила безопасности в нефтегазодобывающей промышленности Республики Беларусь"

Краны

3.5ПБ 10-382-00"ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ГРУЗОПОДЪЕМНЫХ КРАНОВ" 1999 г.

3.6ПБ 10-382-00"ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ГРУЗОПОДЪЕМНЫХ КРАНОВ" 2008 г.

4. Инструкции

4.1 РД-13-07-2007 "МЕТОДИЧЕСКИЕ УКАЗАНИЯ О ПОРЯДКЕ ОБСЛЕДОВАНИЯ ОРГАНИЗАЦИЙ, ПРОИЗВОДЯЩИХ РАБОТЫ ПО ТЕКУЩЕМУ, КАПИТАЛЬНОМУ РЕМОНТУ И РЕКОНСТРУКЦИИ СКВАЖИН".

4.2 РД 08-435-02"Инструкция по безопасности одновременного производства буровых работ, освоения и эксплуатации скважин на кусте".

4.3 Типовые инструкции по безопасности работ при строительстве нефтяных и газовых скважин

4.4 ИНСТРУКЦИЯ ПО БЕЗОПАСНОСТИ РАБОТ ПРИ РАЗРАБОТКЕ НЕФТЯНЫХ, ГАЗОВЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ, СОДЕРЖАЩИХ СЕРОВОДОРОД

4.5 ИНСТРУКЦИЯ О ПОРЯДКЕ ЛИКВИДАЦИИ. КОНСЕРВАЦИИ СКВАЖИН И ОБОРУДОВАНИЯ ИХ УСТЬЕВ И СТВОЛОВ

4.6РД 08-254-98ИНСТРУКЦИЯ ПО ПРЕДУПРЕЖДЕНИЮ ГАЗОНЕФТЕВОДОПРОЯВЛЕНИЙ И ОТКРЫТЫХ ФОНТАНОВ ПРИ СТРОИТЕЛЬСТВЕ И РЕМОНТЕ СКВАЖИН В НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ"

5. Дефектоскопия

5.1 Инструкция по проведению дефектоскопии бурового, нефтепромыслового оборудования и инструмента на предприятиях и в объёдинениях министерства нефтяной промышленности. (скачать pdf)

5.2 РД 39-0147014-527-86 "ТЕХНОЛОГИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КРЮКОБЛОКОВ И КРЮКОВ ГРУЗОПОДЪЕМНЫХ МЕХАНИЗМОВ"

5.3 РД 08-195-98 "Инструкция по техническому диагностированию состояния передвижных установок для ремонта скважин"

6. Руководство по эксплуатации

6.1 Руководство по эксплуатации агрегата для освоения и ремонта скважин А50М (скачать)

Промышленная безопасность: анализ причинно-следственных связей появления опасностей для персонала при ведении буровых работ

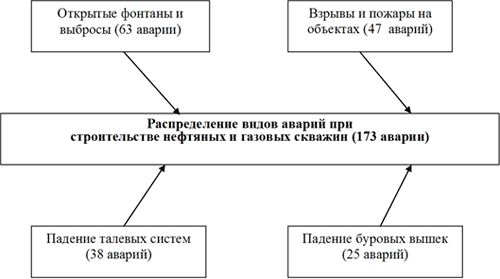

В предлагаемой вашему вниманию статье рассмотрены аварии при ведении буровых работ. Проанализирована информация о процессе бурения, которая позволяет снизить количество аварий и может служить основой для автоматизации управления безопасностью за счет своевременного предупреждения об опасности и принятия решения на основе заранее составленных алгоритмов действий. Ведение буровых работ связано с риском аварий, в которых могут пострадать люди. Аварии с человеческими жертвами и травматизмом продолжают происходить на объектах нефтяной и газовой промышленности из-за недостатков, которые могут быть обусловлены неисправностями оборудования, инструментов, недостатками технологии ведения работ и организацией самих работ.

В предлагаемой вашему вниманию статье рассмотрены аварии при ведении буровых работ. Проанализирована информация о процессе бурения, которая позволяет снизить количество аварий и может служить основой для автоматизации управления безопасностью за счет своевременного предупреждения об опасности и принятия решения на основе заранее составленных алгоритмов действий. Ведение буровых работ связано с риском аварий, в которых могут пострадать люди. Аварии с человеческими жертвами и травматизмом продолжают происходить на объектах нефтяной и газовой промышленности из-за недостатков, которые могут быть обусловлены неисправностями оборудования, инструментов, недостатками технологии ведения работ и организацией самих работ.

Извлечение всех необходимых для управления безопасностью процесса бурения данных является необходимой задачей. В публикации [1] рассмотрена общая структура автоматизирования системы управления безопасностью при ведении буровых работ. Система управления будет эффективной в случае, если состав и содержание информации для принятия решений будет полным, своевременным и достоверным. Полнота информации обеспечивается только полным анализом возможных причин возникновения опасностей. Такой анализ причин, возможно, провести с помощью «схем Исикавы» (рис. 1).

Рисунок 1. Распределение видов аварий при строительстве нефтянных и газовых скважин.

Для иллюстрации рассмотрим подробнее анализ одного из блоков. Обозначенная категория – «Падение талевых систем», которая является причинами 22% всех несчастных случаев. Основная часть причин кроется в возможных неисправностях оборудования, которые, в свою очередь, возникают чаще всего вследствие нарушений сроков и объемов технического обслуживания, а также в отсутствии систем контроля технического состояния оборудования.

Естественно, весь процесс бурения ведется под открытым небом, и все параметры природы – температура, ветер, осадки – снег, дождь – все сказывается на безопасности. Наконец, как следует из Актов расследований, большее число несчастных случаев при буровых работах происходит из-за недостаточной подготовки персонала или его недисциплинированности. Все это – и факторы природы, и свойства персонала, должны быть учтены при управлении безопасностью.

Исходя из анализа всех возможных причин и причинно-следственных связей, состав информации должен быть следующим:

Таким образом, в результате анализа причинно-следственных связей появления опасностей при ведении буровых работ установлено четыре вида категорий аварий: падение талевых систем, взрывы и пожары, открытые фонтаны и выбросы, падение буровых вышек.

Сравнение фактических и допустимых значений параметров выполняется в подсистеме выбора предложений и позволяет сделать заключение о степени опасности процесса. При этом целесообразно включить в программное обеспечение кластерный анализ, который определит степень опасности в этот момент.

Для исключения ошибок оператора, на основании поступающей информации и кластерного анализа выбирается один или несколько планов действий в сложившейся ситуации. Они заранее занесены в базу знаний, разработаны опытными и грамотными специалистами и служат советом оператору, ведущему бурение.

1. Трефилов В.А. Информация для управления рисками при ведении буровых работ, - М. Нефтяное хозяйство. – 2011. – №10. – С.38-39.

2. Басарыгин Ю.М. Булатов А.И. Проселков Ю.М. Бурение нефтяных и газовых скважин. – М. ООО «Недра-Бизнесцентр», 2002. – 632 с.:ил.

3. Булатов А.И. Проселков Ю.М. Шаманов С.А. Техника и технология бурения нефтяных и газовых скважин. – М. ООО «Недра-Бизнесцентр», 2003. – 1007 с.:ил.

4. Булатов А.И. Демихов В.И. Макаренко П.П. Контроль процессов бурения нефтяных и газовых скважин. – М. Издательство «Недра», 1998. – 345 с.

5. Типовые инструкции по безопасности работ при строительстве нефтяных и газовых скважин, Книга 1. – М. Госгортехнадзор России, 1996.

© В.Р. Бикбулатов, ассистент;

© В.А. Трефилов, д.т.н. профессор.

.jpg)

.jpg)

Источник: В.Р. Бикбулатов. В.А. Трефилов «Анализ причинно-следственных связей появления опасностей при ведении буровых работ для составления перечня, содержания и объема информации» // электронный ресурс: www.vestipb.ru.

АКТУАЛЬНОЕ ВИДЕО ПО ТЕМЕ:

.jpg)

по технике безопасности и противопожарной технике

1. Для создания безопасных условий труда при строительстве скважин необходимо оснастить буровые установки техническими средствами (устройствами и приспособлениями), позволяющими устранить опасные и трудоемкие производственные факторы, а также обеспечить рабочий и инженерно-технический персонал необходимой нормативно-технической документацией по безопасности труда. Для обеспечения безопасности работающих на случай пожара при строительстве скважины каждая строящаяся буровая должна быть обеспечена первичными средствами пожаротушения и нормативно-технической документацией по пожарной безопасности.

2. В соответствии с «Нормативами оснащения объектов нефтяной и газовой промышленности механизмами, приспособлениями и приборами, повышающими безопасность и технический уровень их эксплуатации», «Едиными нормами техники безопасности на разработку основных видов нефтегазодобывающего оборудования» (РД 39-22-617-81) и «Правилами безопасности в нефтяной и газовой промышленности» буровые установки должны быть оснащены механизмами, приспособлениями и устройствами, представленными ниже в таблицах.

3. Для организации безопасного ведения работ при строительстве скважин инженерно-технический и рабочий персонал должен быть обеспечен нормативно-технической документацией по безопасности труда. Инженерно-технические работники должны быть обеспечены следующей нормативно-технической документацией по безопасности труда:

- Сборник типовых инструкций по технике безопасности при обслуживании и ремонте бурового оборудования. Утвержден Миннефтепромом.

- Инструкция по обеспечению пожарной безопасности при сварке обсадных колонн над устьем нефтяных и газовых скважин.

- Методические указания по осмотру буровых вышек специальными бригадами. РД 39-22-180-79.

- Отраслевая инструкция по безопасности труда при ведении буровых работ с использованием газообразных агентов.

- Отраслевая инструкция по безопасности труда при проводке скважин роторным и турбинным способами.

- Отраслевая инструкция по безопасности труда при ведении спуска подъемных операций в бурении.

- Инструкция по использованию технической двуокиси марганца при бурении скважин на месторождениях, содержащих сероводород.

- Отраслевая инструкция по безопасности труда при цементировании скважин.

- Отраслевая инструкция по безопасности труда при приготовлении, утяжелении и химической обработке бурового раствора.

- Сборник отраслевых инструкций по безопасности труда при строительно-монтажных работах в бурении.

- Отраслевая инструкция по безопасности труда при спуске в скважину обсадных труб.

- Методические рекомендации по профессиональному отбору рабочих бурения и машинистов технологических компрессоров на основе психофизиологических критериях.

- Методические указания по безопасному ведению ремонта буровых вышек в промысловых условиях РД 39-22-850-82.

Рабочий персонал строящейся буровой должен быть обеспечен следующей нормативно- технической документацией по безопасности труда:

- Сборник отраслевых инструкций по безопасности труда для рабочих по приготовлению бурового раствора.

- Сборник отраслевых инструкций по безопасности труда для вышкомонтажников.

- Сборник типовых инструкций по охране труда для рабочих буровых бригад.

- Сборник типовых инструкций по охране труда для мотористов цементировочных агрегатов и рабочих по цементированию скважин.

4. Для обеспечения безопасности рабочих работающих на случай пожара на строящейся буровой инженерно-технический и рабочий персонал должен быть обеспечен следующей нормативно-технической документацией по пожарной безопасности:

- Правила пожарной безопасности в нефтяной промышленности.

- Типовая инструкция о порядке ведения сварочных и других огневых работ во взрывоопасных, взрывопожароопасных, и пожароопасных объектов нефтяной промышленности.

- Инструкция по обеспечению пожарной безопасности при сварке обсадных колонн над устьем нефтяных и газовых скважин.

5. Согласно «Правилам пожарной безопасности в нефтяной промышленности» каждая строящаяся буровая должна быть обеспечена первичными средствами пожаротушения.

Федеральный горный и промышленный надзор России

Федеральное государственное унитарное предприятие

«Научно-технический центр по безопасности в промышленности

ИНСТРУКЦИЯ ПО БЕЗОПАСНОСТИ ПРОИЗВОДСТВА РАБОТ ПРИ ВОССТАНОВЛЕНИИ БЕЗДЕЙСТВУЮЩИХ НЕФТЕГАЗОВЫХ СКВАЖИН МЕТОДОМ СТРОИТЕЛЬСТВА ДОПОЛНИТЕЛЬНОГО НАКЛОННО-НАПРАВЛЕННОГО ИЛИ ГОРИЗОНТАЛЬНОГО СТВОЛА СКВАЖИНЫ

РД 08-625-03

Введена в действие с 01.06.03 г.

Е.А. Иванов, С.Н. Мокроусов, Ю.К. Гиричев (Госгортехнадзор России), В.В. Ипполитов, С.А. Уросов, В.А. Мнацаканов (ДООО «Бургаз»), А.С. Оганов (Ассоциация буровых подрядчиков)

Утверждена постановлением Госгортехнадзора России от 27.12.02 № 69.

Настоящая Инструкция составлена в целях упорядочения организации безопасного производства буровых работ для повышения продуктивности скважин и при восстановлении бездействующих скважин методом строительства дополнительного наклонно-направленного и горизонтального ствола или ответвлений на объектах предприятий.

В Инструкции изложен комплекс решений и мероприятий по проведению технологических операций и приведены основные характеристики специальных технических средств и средств контроля и измерения параметров ствола скважины.

Инструкция содержит организационные, технические и технологические требования, выполнение которых является обязательным для должностных лиц и других работников буровых предприятий для обеспечения безопасного ведения работ.

В Инструкции учтены предложения предприятий и организаций нефтегазового комплекса.

I. ОБЩИЕ ТРЕБОВАНИЯ

1.1. Строительство дополнительных наклонных и горизонтальных стволов и ответвлений из обсаженных эксплуатационной колонной малодебитных и бездействующих скважин производится в целях повышения дебита или восстановления и ввода их в фонд действующих.

1.2. Метод восстановления скважин путем зарезки и проводки дополнительного ствола может быть применен в тех случаях, когда другие способы ремонта технически невыполнимы или экономически нецелесообразны.

1.3. Представленная в Инструкции технология забуривания дополнительного ствола и ответвлений из обсаженной эксплуатационной скважины позволяет производить забуривание с цементного моста в интервале вырезанного участка обсадной колонны отклонителями на базе гидравлических забойных двигателей или со стационарного и съемного отклоняющего устройства (уипстока) и направленное бурение в соответствии с расчетным проектным профилем.

1.4. Разрешается применение отдельных положений настоящей Инструкции при ликвидации аварий в бурящихся скважинах, вскрытии пропущенных продуктивных пластов, удалении поврежденных участков обсадных колонн и т.п.

1.5. При составлении планов работ на выполнение технико-технологических мероприятий предусмотрены меры безопасности для персонала, а также исключающие возникновение аварий и осложнений [1-8].

В случае проведения работ сервисными фирмами должен составляться совместный план работ, учитывающий мероприятия по обеспечению безопасности персонала.

При использовании технологий и оборудования, на которые имеются нормативные документы, учитывать требования охраны труда и техники безопасности, указанные в этих документах [9, 10, 23, 24, 28, 29].

1.6. Соблюдение настоящей Инструкции обязательно для всех буровых предприятий ДООО «Бургаз», предприятий и организаций нефтяной и газовой промышленности, использующих описанные в ней технические средства и технологические операции.

II. ТРЕБОВАНИЯ К ТЕХНОЛОГИИ СТРОИТЕЛЬСТВА ДОПОЛНИТЕЛЬНОГО СТВОЛА ИЛИ ОТВЕТВЛЕНИЙ

2.1. Новые стволы из ранее пробуренных скважин должны буриться на хорошо изученных участках нефтяных месторождений.

2.2. При определении скважин, подлежащих восстановлению, должна быть произведена тщательная геологическая и экономическая оценка этих работ исходя из величины извлекаемых запасов и предельного начального дебита.

2.3. При вскрытии проектных объектов необходимо стремиться к тому, чтобы новый ствол скважины проходил на участках пласта с максимальной нефтенасыщенностью или в случае бурения горизонтального ствола траектория ствола определяется толщиной пласта и наличием средств контроля и измерения параметров ствола.

2.4. После проведения геофизических исследований определяется экономическая целесообразность метода восстановления индивидуально для каждой конкретной скважины.

Скважины, подлежащие восстановлению, делятся на три категории:

скважины, в которых бурение стволов и ответвлений производится после вырезания «окна» или удаления части эксплуатационной колонны;

скважины, в которых бурение стволов и ответвлений производится после извлечения части эксплуатационной колонны;

скважины, в которых производится углубление забоя из существующей эксплуатационной колонны.

2.5. Если цемент за колонной ранее пробуренной скважины не поднят до устья, а продуктивные горизонты разобщены, то свободная часть колонны, определенная прихватоопределителем, отворачивается, обрывается геофизической торпедой или отрезается гидравлическим труборезом.

2.6. Вскрытие «башмака» эксплуатационной колонны и очистка забоя от металла производятся известными способами в зависимости от конструкции «стоп-колец» и обратных клапанов в каждой конкретной скважине.

2.7. Если продуктивные, проницаемые, водоносные пласты не разобщены и эксплуатационную колонну в этих интервалах поднять невозможно, то изоляция этих пластов производится по отдельному плану через спецотверстия.

2.8. Строительство дополнительного ствола или ответвлений осуществляется по рабочему проекту.

2.9. Для выбора скважин, подлежащих восстановлению, необходимо иметь следующую информацию:

дату ввода скважины в эксплуатацию;

дату перевода скважины в бездействующий фонд и причины ликвидации скважины;

текущий и накопленный дебит скважины, метод эксплуатации;

конструкцию скважины, технические характеристики эксплуатационной колонны;

методы интенсификации добычи, виды обработки призабойной зоны, их результаты (фактические и планируемые);

данные исследования пласта для определения остаточных запасов нефти;

возможные осложнения при эксплуатации скважины;

характеристику добываемой жидкости (нефть, вода, их соотношение в %);

характеристику водогазонефтяного контакта;

температуру и давление на забое скважины;

мощность продуктивного горизонта, глубины «кровли-подошвы»;

геологическую информацию о скважине - типовой ГТН, особенности проводки скважины (нефтегазоводопроявления, потери циркуляции, литология продуктивной зоны и интервала до 500 м выше продуктивной зоны, углы наклона пластов, коллекторские свойства пластов);

инклинометрическую информацию о фактической траектории ствола скважины;

состояние эксплуатационной колонны;

наличие и прочность цементного камня за обсадной колонной.

2.10. Технология строительства дополнительного ствола и ответвлений предусматривает:

выбор наземного оборудования;

определение оптимальной глубины интервала забуривания ствола;

предварительный расчет длины участка обсадной колонны, подлежащего вскрытию;

выбор режимных параметров вскрытия обсадной колонны;

расчет установки цементного моста;

расчет проектного профиля и конструкции ствола и ответвлений;

расчет отклоняющих и неориентируемых компоновок бурильного инструмента для забуривания ствола;

выбор способа и технических средств ориентирования отклоняющей компоновки и контроля параметров ствола скважины;

выбор режимных параметров забуривания и бурения нового дополнительного ствола и ответвления;

2.11. Применение технологии забуривания дополнительного ствола обеспечивает:

забуривание ствола в интервале вырезанного участка обсадной колонны диаметром от 140 мм с цементного моста на глубине до 3500 м;

максимальную интенсивность изменения зенитного угла ствола скважины;

свободный пропуск в дополнительный ствол бурильного инструмента, геофизических приборов, отклоняющих компоновок бурильной колонны, «хвостовика», фильтра, пакеров и т.п.;

безопасность бурения, крепления и последующей эксплуатации скважины.

2.12. Технологический процесс включает следующие операции:

а) подготовку скважины к забуриванию:

отсечение нижерасположенной части эксплуатационной колонны путем установки цементного моста (мостовой пробки) или пакера;

опрессование обсадной колонны;

шаблонирование эксплуатационной колонны;

определение местоположения муфтовых соединений обсадной колонны;

б) вырезание «окна» или участка обсадной колонны необходимой длины;

в) установку клинового отклонителя или цементного моста в интервале вырезанного участка обсадной колонны;

г) забуривание ствола;

д) бурение ствола в заданном направлении;

е) крепление дополнительного ствола и ответвлений.

III. ПРОЕКТИРОВАНИЕ ПРОФИЛЕЙ ДОПОЛНИТЕЛЬНЫХ СТВОЛОВ

3.1. Выбор профиля скважины

Профиль ствола скважины должен удовлетворять следующим основным требованиям.

Проектный профиль должен быть выполнен имеющимся оборудованием.

Участок забуривания нового ствола выбирается в устойчивой части разреза. Забуривание нового ствола должно осуществляться на 30-50 м выше кровли или на 10-20 м ниже подошвы неустойчивых пород.

Интенсивность искривления ствола скважины выбирается такой, при которой обеспечиваются минимально возможные сопротивления при спускоподъемных операциях в процессе бурения, что способствует меньшей вероятности желобообразований и осложнений.

Возможность вращения бурильной колонны в процессе бурения с сохранением ее прочностных характеристик.

Осуществление спуска колонны или «хвостовика» за один прием, а цементирования, в зависимости от условий, в один или несколько приемов.

Сохранение герметичности резьбовых соединений обсадной колонны в процессе спуска и длительной эксплуатации.

Достижение заданного смещения точки входа в продуктивный пласт и прохождение ствола скважины под заданным углом в продуктивном пласте.

Предусматривать возможность проведения исправительных работ.

3.2. Проектирование профилей направляющей и завершающей частей дополнительных стволов и ответвлений

3.2.1. Проектирование профилей дополнительных стволов скважин - одна из составных частей технического проекта восстановления малодебитных и бездействующих скважин. Целью проектирования профиля ствола восстанавливаемой скважины является выбор его типа, расчет и построение траектории оси ствола [13, 14, 18, 20, 21].

3.2.2. Типы профилей дополнительных стволов можно разделить на две группы: плоскостные и пространственные. Наиболее распространенными типами профилей дополнительных стволов являются профили плоскостного типа (рис. 1).

3.2.3. Выбор типа профиля ствола для восстановления конкретной скважины зависит от геолого-технических условий бурения, от способа вскрытия продуктивного горизонта (горизонтальным, наклонным или вертикальным стволом), от расположения предполагаемой точки входа в продуктивный пласт относительно восстанавливаемой скважины и т.д.

3.2.4. Основное отличие профилей дополнительных стволов от профилей наклонно-направленных или горизонтальных скважин состоит в том, что дополнительный ствол обычно начинается с участка зарезки с некоторым начальным зенитным углом ?1. В частном случае ?1 =0. Величина зенитного угла ?1 зависит от параметров кривизны восстанавливаемой скважины на глубине зарезки и от азимута направления дополнительного ствола. Схема расчета дополнительного ствола отличается от расчета профилей наклонных и горизонтальных скважин.

3.2.5. Рекомендуется применять в основном пять типов профилей дополнительных стволов, каждому из которых присвоен условный номер. Предполагается, что зарезка ствола начинается с набора зенитного угла ?1 .

Рис. 1. Схема типовых профилей дополнительных стволов скважины

Н - глубина дополнительного ствола скважины по вертикали от устья до точки К в продуктивном пласте, м; Н1 - глубина скважины по вертикали от устья до точки зарезки дополнительного ствола скважины, м; ?1 - зенитный угол скважины в точке зарезки в плоскости дополнительного ствола, град; ?2 - зенитный угол скважины в конце участка зарезки дополнительного ствола, град; ?3 - зенитный угол скважины в точке К. град; R2. R3 - радиусы кривизны участка зарезки и участка изменения зенитного угла соответственно, м; L - длина прямолинейно-наклонного участка, м; А - смещение дополнительного ствола скважины (горизонтальная проекция от точки зарезки до точки К ), м; Sn - участок ствола скважины в продуктивном пласте (интенсивность искривления I данного участка задается исходя из геологических условий залегания продуктивного пласта)

Профиль дополнительного ствола 1 типа (см. рис. 1) состоит из двух участков: набора зенитного угла от заданного значения ?1 до значения ?2 с постоянным радиусом кривизны R2 и участка Sn в продуктивном пласте.

Профиль дополнительного ствола 2 типа (см. рис. 1) состоит из трех участков: набора зенитного угла от заданного значения ?1 до значения ?2 с постоянным радиусом кривизны R2. набором зенитного угла до значения ?3 с постоянным радиусом кривизны R3 и участка Sn .

Профиль дополнительного ствола 3 типа (см. рис. 1) состоит из четырех участков: набора зенитного угла от заданного значения ?1 до значения ?2 с постоянным радиусом кривизны R2. прямолинейно-наклонного участка L. набора зенитного угла до значения ?3 с постоянным радиусом кривизны R3 и участка Sn .

Профиль дополнительного ствола 4 типа (см. рис. 1) состоит из трех участков: набора зенитного угла от заданного значения ?1 до значения ?2 с постоянным радиусом кривизны R2. прямолинейно-наклонного участка L и участка Sn .

Профиль дополнительного ствола 5 типа (см. рис. 1) состоит из четырех участков: набора зенитного угла от заданного значения ?1 до значения ?2 с постоянным радиусом кривизны R2. прямолинейно-наклонного участка L. уменьшения зенитного угла до значения ?3 с постоянным радиусом кривизны R3 и участка Sn .

Участок Sn . который присутствует в каждом из типов профилей дополнительных стволов, располагается в продуктивном пласте. Форма участка Sn может быть криволинейной или прямолинейной в зависимости от решаемой задачи.

3.2.6. Расчет плоскостных профилей дополнительных стволов сводится к определению проекций и длин участков профиля, зенитного угла и интенсивности (радиуса) искривления каждого из участков, а также к определению длины дополнительного ствола (табл. 1).

Таблица 1

Основные формулы для расчета каждого из типов профилей дополнительных стволов

№ типа профиля бокового ствола

3.2.7. При расчете профилей дополнительных стволов возможны другие сочетания исходных данных и определяемых параметров в зависимости от поставленной задачи. Если определяемыми параметрами для 1 типа профиля дополнительного ствола являются ?2 и А. то исходными данными являются H. H1. R2. ?1 и т.д.

3.2.8. Фактором, влияющим на эффективность строительства восстанавливаемых скважин и последующую добычу, является форма траектории ствола в пределах продуктивного пласта. На рис. 2 приведены схемы двух наиболее распространенных типов завершающего участка профилей.

Первый тип - четырехинтервальный (см. рис. 2, а), включает:

интервал набора кривизны (обозначен линией АВ ) длиной l1 по стволу и h1 по вертикали. На этом интервале зенитный угол ?кр на глубине кровли продуктивного пласта увеличивается до ?г = 90° в середине пласта. Проекция ствола на горизонтальную плоскость (отклонение от вертикали на интервале) - a1 ;

интервал стабилизации кривизны (ВС ), длина интервала l2 = a2 ;

второй интервал набора кривизны (CD ), зенитный угол ?г = 90° + ?. Значение ? определяется в зависимости от остальных параметров искривления данного интервала - l3. a3 ; h3 = h1 - ?1 ;

интервал спада кривизны (DE ), зенитный угол ?max уменьшается до ?mjn. Параметры профиля l4. a4. h4 = hпл - (?1 + ?2 ) определяются расчетным путем в зависимости от общей протяженности горизонтального ствола, толщины пласта и т.д.

?1. ?2 - расстояния от кровли и подошвы пласта до крайней верхней и нижней точек нахождения ствола скважины соответственно. Значения ?1 и ?2 могут быть приняты: ?1 = 0,2hпл ; ?2 = 0,1hпл. Величина Lг = l1 + l2 + l3 + l4. а длина проекции ствола скважины на горизонталь Аг = a1 + а2 + а3 + a4. Ввиду больших значений ? в пределах пласта с достаточной точностью можно принять Аг = Lг.

Второй тип - трехинтервальный (см. рис. 2, б) отличается от первого отсутствием второго участка набора кривизны.

Рис. 2. Проектный профиль ствола горизонтальной скважины в пределах продуктивного пласта:

а - четырехинтервальный профиль; б - трехинтервальный профиль

3.2.9. Независимо от типа профиля на эффективность применения горизонтальных скважин влияет соотношение длин различных участков траектории ствола в пределах продуктивного пласта. Длина интервала набора кривизны l1 должна быть меньше длины интервала спада кривизны l3. в то же время основная часть длины ствола в пласте l2 от общей величины Lг должна проходить в середине пласта. Рекомендуемые соотношения длин для трехинтервального профиля могут быть следующими:

3.2.10. Последовательность расчета основных параметров горизонтального ствола или ответвления следующая.

Параметры профиля горизонтального ствола на первом участке набора кривизны (интервал бурения от точки А до точки В ) (см. рис. 2, а):

По формуле (5) при известных значениях h1 и R1 предварительно определяется ?кр :

R1 - задается с учетом прогнозируемых результатов работы по набору кривизны принятой отклоняющей компоновки низа бурильной колонны.

Параметры профиля горизонтального ствола на втором участке набора кривизны (интервал бурения от точки С до точки D ) - от середины пласта до расстояния ?1 от кровли пласта (см. рис. 2, а):

Так как ?max > 90°, то sin ?max = sin (90° + ?) = cos ?;

cos ?max = cos (90° + ?) = -sin ?. (9)

Для расчета параметров профиля задаются либо величиной R2. используемой для известной КНБК, и определяют ?, либо, наоборот, задаются величиной ? и находят R2 :

Расчетные формулы для определения параметров профиля горизонтального ствола на участке спада кривизны (интервал бурения от точки D до точки E ) (см. рис. 2, а).

Расчетные формулы имеют различный вид в зависимости от величины ?ср. радиуса искривления на участке спада кривизны R3. значений максимального зенитного угла - начального ?max и конечного минимального значения ?min. Варианты расчетных формул следующие:

Инструкция по безопасности производства работ при восстановлении бездействующих нефтегазовых скважин методом строительства дополнительного наклонно-направленного или горизонтального ствола скважины рд 08-625-03

Учебная программа «бурение и эксплуатация нефтяных скважин»

Инструкция по эксплуатации техника безопасности При очистке валиков сделайте паузу после того, как вы нажали кнопку толчкового перемещения, только после этого очищайте валик

Автоматическое управление зенитным углом искривления ствола скважины

Инструкция по предупреждению газонефтеводопроявлений и открытых фонтанов при строительстве и ремонте скважин в нефтяной и газовой промышленности

Вопрос Техника безопасности при арматурных, опалубочных и бетонных работах

Документы, подтверждающие соответствие юридического лица или индивидуального предпринимателя требованиям к выдаче свидетельства о допуске к виду или видам работ, которые оказывают влияние на безопасность объектов капитального строительства

Инструкция по технике безопасности при изготовлении стальных конструкций всн 347-75 ммсс СССР

Вид работ №20 «Монтаж и демонтаж опор для воздушных линий электропередачи напряжением более 500 кВ»

Инструкция по обеспечению безопасности движения поездов при производстве работ по техническому обслуживанию и ремонту устройств сцб

Инструкция по предупреждению газонефтеводопроявлений и открытых фонтанов при строительстве и ремонте скважин

Реферат: «Компьютеризация геофизических методов исследования скважин»