Категория: Руководства

1. Замена изоляторов ВЛ 110 кВ с помощью полиспаста

2. Замена крайних изоляторов в натяжных гирляндах ВЛ 110-500 кВ

3. Замена изоляторов в ветви U-образной гирлянды крепления средней фазы к железобетонным опорам типа ПВС ВЛ 500 кВ с помощью штанги

4. Замена траверсы деревянной промежуточной опоры методом опускания траверсы вместе с крайней фазой

5. Замена гирлянд изоляторов на крайних фазах опоры ПБ-500-1 без опускания фаз на землю с применением полиспаста

6. Наложение бандажа на одиночный молниезащитный трос АС 70/72 без опускания троса на землю в местах, недоступных для телескопической вышки

7. Замена траверсы деревянной промежуточной опоры методом одновременного опускания старой траверсы с двумя крайними фазами и подъемом новой

Настоящая Типовая инструкция (далее Инструкция) содержит основные указания по выполнению компенсации емкостного тока замыкания на землю в электрических сетях, а также по производству специальных измерений с целью настройки компенсации емкостного тока.

При разработке данной Инструкции учтен опыт эксплуатации электрических сетей с компенсацией емкостного тока в энергосистемах Белглавэнерго, Куйбышевэнерго, Саратовэнерго, Свердловэнерго и др.

В Инструкцию внесены изменения и дополнения, учитывающие особенности эксплуатации дугогасящих реакторов, требования новых стандартов и технических условий на конкретные типы реакторов.

При эксплуатации сетей с компенсацией емкостного тока необходимо руководствоваться также инструкциями заводов-изготовителей электрооборудования и требованиями ПТЭ и ПУЭ.

Настоящая Инструкция предназначена для персонала служб РЭУ (ПЭО), занимающегося эксплуатацией электрических сетей 6-35 кВ.

Настоящие Общие технические требования (ОТТ) распространяются на микропроцессорные устройства и системы релейной защиты и автоматики (МП РЗА), применяемые на электростанциях, подстанциях и в электрических сетях 6-1150 кВ ЕЭС России, и являются обязательными для разработчиков и изготовителей МП РЗА, а также для организаций, применяющих МП РЗА зарубежного производства в энергосистемах Российской Федерации.

Настоящая Инструкция содержит рекомендации по усилению линейной и подстанционной изоляции в районах с загрязненной атмосферой, обмыву линейной и подстанционной изоляции под напряжением, контролю за состоянием изоляции в процессе эксплуатации, применению гидрофобных покрытий загрязненной изоляции.

Инструкция предназначена для работников эксплуатационных организаций, занимающихся эксплуатацией электроустановок напряжением выше 1 кВ, а также для работников проектных и научно-исследовательских организаций, занимающихся исследованиями и выбором уровней линейной и подстанционной изоляции в районах с загрязненной атмосферой.

1.1. Аварийный запас материалов и оборудования, предусмотренный настоящими Нормами, предназначается для аварийно-восстановительных работ на воздушных линиях электропередачи напряжением 0,4-35 кВ, связанных с массовыми повреждениями опор.

1.2. Нормами устанавливается аварийный запас для энергоуправлений и регионов, на территориях которых в последние годы происходили гололедно-ветровые аварии с массовым разрушением линий (приложения 1 и 2). В остальных энергоуправлениях восстановление ВЛ 0,4-35 кВ производится за счет материалов капитального ремонта.

1.3. Использование материалов и оборудования аварийного запаса для планово-предупредительного ремонта, как правило, не допускается.

1.4. Настоящие Нормы выпускаются взамен "Нормативов неснижаемого аварийного запаса голого провода, катанки и железобетонных приставок для предприятий электрических сетей" (БТИ ОРГРЭС, 1967)

Страница 5 из 7

9 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПРИВОДОВ.

Техническое обслуживание привода включает в себя проверку технического состояния и ремонт.

9.1 Проверку технического состоянии при безотказной работе привода следует проводить:

9.1.1 Проверка технического состояния включает в себя следующие работы:

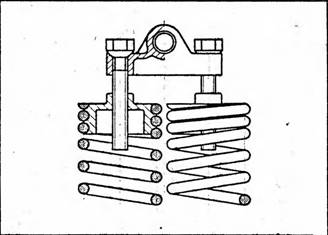

9. 3.1 Регулировка производится следующим образом (см. рисунок 9).

При разряженных (или снятых, например, при ремонте) рабочих пружинах ослабляется затяжка-болтов крепления упора 36 к плите 44. Легкими ударами молотка упор поднимается вверх насколько это позволяют его пазы. С помощью ручки 3 или включением электродвигателя кулак 40 поворачивается на полный оборот (при этом рычаг 7 фиксируется в положении, соответствующем взведенному состоянию пружин). Убедившись, что рычаг-сцепитель 31 встал в рабочее положение, болты крепления упора 36 затягивают до отказа.

Пользуясь рисунком 9, как инструкцией к использованию шаблона, следует иметь в виду, что допустимы и предельные значения "западаний": минимальное - 2 мм; и максимальное - 4 мм. В этих случаях шаблон в одном или другом положении будет контактировать со всеми элементами - ограничителем, роликом и собачкой.

9.31.4 Зазор В в приводах с резиновым буфером регулируется с помощью шайб толщиной 3 мм, устанавливаемых под корпус буфера, а в приводах с гидравлическим буфером используются такие же шайбы толщиной 1,5 мм.

ВНИМАНИЕ! В ПРИВОДАХ С ГИДРАВЛИЧЕСКИМ БУФЕРОМ С ПОМОЩЬЮ УПОМЯНУТЫХ ШАЙБ, КРОМЕ ЗАЗОРА "В", НЕОБХОДИМО ТАКЖЕ ОБЕСПЕЧИТЬ НАЛИЧИЕ ЗАЗОРА (НЕ РЕГЛАМЕНТИРОВАННОГО ПО ВЕЛИЧИНЕ) МЕЖДУ РАСЦЕПЛЯЮЩИМ БОЛТОМ 30 И РЫЧАГОМ 31 В ИСХОДНОМ ПОЛОЖЕНИИ ПРИВОДА, КОГДА ПЛУНЖЕР БУФЕРА ВКЛЮЧЕНИЯ ПОЛНОСТЬЮ УТОПЛЕН (см. рисунок 3).

Последовательность действий при этом должна быть следующей:

Одновременность срабатывания контактных узлов БКМ, находящихся в одном

блоке, например SQ2-SH2-SA5, обеспечивается установкой (или удалением установленных) прокладок 9 между ними. Требуется это, как правило, только при замене контактных узлов. Критерий качества регулировки - все три контактных узла должны переключаться на участке хода толкателя протяженностью не более 0,5 мм.

Регулировка положения любого блока контактных узлов относительно переключающего их кулачка осуществляется смещением всего блока относительно

уголка 6 путем ослабления затяжки гаек, находящихся на стяжных шпильках 3 с одной стороны полки уголка и подтяжки гаек, находящихся с другой стороны полки. При этом необходимо обеспечить после полного .поворота управляющего кулачка (и переключения блока) между контактными мостиками 10 контактных узлов и пластмассовыми наконечниками 1 их толкателей зазор 0,5. I мм, а в исходном положении - зазор 0,2.„1,0 мм между наконечником 1 первого узла БКМ и металлическим толкателем 5, установленным в направляющей втулке 7 уголка б.

если привод соединен - обязательно установите на ступицу рычага 4 (см. рисунок 7) щеку-крышку 23 (не стягивая щеки болтами 24) и закрепите рычаги на валу с помощью шайбы 21 и болта 22.

В последнем случае перевод рычага в отключенное положение может быть выполнен и динамическим отключением аппарата.

Образовавшийся между головкой болта 5 и ранее установленными шайбами зазор

(предварительно) болты креплении редуктора и проверить натяжение цепи следующим образом:

- подвести (с помощью ручки) тыльную сторону кулака 40 к ролику 35 ведущего рычага 1 (см, рисунок 3);

прикладывая к ручке 3 усилие, не более 7 - 10 кг, замерить стрелу прогиба верхней ветви цепи. Величина прогиба (см. рисунок 9) должна быть в пределах 5 -г- 10 миллиметров.

По ее достижении, окончательно затянуть болты крепления редуктора, а боковой фиксирующий болт 27 (ем. рисунок 2) упереть п корпус редуктора и зафиксировать контргайкой.

Привод рассчитан на работу в течение всего срока службы (или на выполнение 5000 операции "В" и "О") без замены деталей, что подтверждено испытаниями в объеме 10000 операций. Однако, учитывая имеющиеся отличия в условиях испытаний и эксплуатации, необходимо при ремонтах визуально оценивать степень износа деталей для выявления требующих замены.

9.4 Нормы допустимою износа (см. рисунок 3):

9.4.1 Смятие рабочих поверхностей собачек 13 и 21, рычага-сцепителя 31. а также зубьев 8 и 20 - до образования вмятин на рабочей поверхности глубиной более 0,1 мм, что соответствует ширине следа на рабочей поверхности собачки - 2,7 мм; рычага-сцепителя - 3,4 мм; зуба - 2,3 мм;

Масляные выключатели - одни из первых коммутационных аппаратов в электроустановках высокого напряжения, применяются с конца прошлого столетия, не потеряли своего значения и широко используются в настоящее время. В СССР это основной вид выключателей на 6—220 кВ.

Различают выключатели масляные баковые — с большим объемом масла, масло служит и как дугогасящая среда, и как изоляция, и выключателималомасляные — с малым объемом масла, масло служит только дугогасящей средой.

На напряжения 35-220 кВ применяются в основном баковые выключатели. Маломасляные выключатели являются основными на напряжение до 10 кВ. И это положение сохранится надолго, особенно если будут повышены их номинальные токи до 4 кА, а отключаемый ток - до 40— 50 кА. Начинают все более широко применяться маломасляные выключатели в наружных установках на 110 и 220 кВ при условии их достаточной отключающей способности (серия ВМТ).

Достоинства масляных выключателей — относительная простота конструкции, большая отключающая способность и независимость от атмосферных явлений. Недостатком, особенно баковых выключателей, является наличие большого количества масла, что приводит к большим габаритам и массам как самих выключателей, так и распределительных устройств, повышенной пожаро- и взрывоопасности, необходимости специального масляного хозяйства.

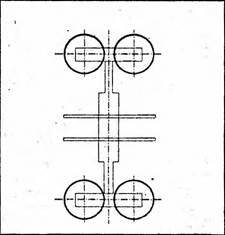

Риунок 1-1. Полюс масляного бакового выключателя на 220 кВ

1 — бак; 2 — дугогасительная камера; с неподвижными контактами и шунтирующим резистором; 3 — изоляция бака; 4 — ввод; 5 — приводной механизм;6 — трансформатор тока; 7 — направляющее устройство; 8 — шунтирующий резистор; 9 - изоляционная тяга; 10 -траверса с подвижными контактами;II — положение траверсы после отключения

Выключатели масляные баковые. Эти выключатели на напряжение до 20 кВ и относительно малые токи отключения выполняются большей частью однобаковыми (три полюса в одном баке), на напряжение 35 кВ и выше - трехбаковыми (каждая фаза в отдельном баке) с общим или индивидуальными приводами. Выключатели могут снабжаться электромагнитными или пневматическими приводами и работают с автоматическим повторным включением (АПВ).

Основой конструкции выключателя (рис. 1-1) является бак цилиндрической или эллипсоидальной формы, внутри которого и на нем монтируются контактная и дугогасительные системы, вводы и привод. Бак заливается до определенного уровня трансформаторным маслом. Между поверхностью масла и крышкой бака должен остаться некоторый свободный объем (обычно 20 — 30 % объема бака) — воздушная буферная подушка, сообщающаяся с окружающим пространством через газоотводную трубку. Воздушная подушка снижает давление, передаваемое на стенки бака при отключении, исключает выброс масла из бака и предохраняет выключатель от взрыва при чрезмерном давлении.

Высота уровня масла над местом разрыва контактов должна быть такой, чтобы исключить выброс в воздушную подушку горячих газов, выделяющихся при отключении вследствие разложения масла. Прорыв этих газов может при определенных их соотношениях привести к образованию взрывчатой смеси (гремучего газа) и взрыву выключателя. Высота уровня масла над местом разрыва контактов определяется номинальными напряжениями и током отключения и может составлять от 300—600 мм в выключателях на напряжение 6—10 кВ и до 2500 мм в выключателях на напряжение 220 кВ.

При напряжениях 3—6 кВ и малых отключаемых токах применяется простой разрыв в масле. При напряжениях 10, 35 кВ и выше в зависимости от значений напряжения и отключаемого тока используются как простые, так и более сложные дугогасительные устройства с продольным, поперечным, продольно-поперечным дутьем, с одно- и многократным разрывом.

Пример дугогасительной камеры с промежуточным контактом и продольным дутьем, применяемой в выключателях на 110 и 220 кВ, приведен на рис. 9-2. При отключении сначала размыкаются контакты 2 и 1, а затем контакты 1 и8. Дуга между контактами 2 и1 (генерирующая) создает повышенное давление в верхней полукамере. Газопаровая смесь и частички масла устремляются в сообщающийся с объемом бака полый контакт8, создавая интенсивное продольное дутье и гася дугу. При отключении больших токов давление в камере к моменту расхождения контактов1 и8 достигает 4-5 МПа. После отключения камера заполняется свежим маслом через нижнее отверстие полукамеры 7.

Масляные баковые выключатели на напряжение 35 кВ и выше имеют встроенные трансформаторы тока. На внутреннюю часть проходного изолятора надеты, и укреплены под крышкой выключателя сердечники со вторичными обмотками (один или два на изолятор). Токоведущий стержень проходного изолятора служит первичной обмоткой. Выключатели на напряжение 110 кВ и выше могут иметь емкостные трансформаторы напряжения, для выполнения которых используются обкладки маслонаполненных вводов конденсаторного типа, и трансформаторы напряжения с индуктивной катушкой.

Выключателя маломасляные. В отличие от масляных баковых выключателей масло служит здесь только дугогасящей средой, а изоляция токоведущих частей и дугогасительного устройства относительно земли осуществляется с помощью твердых изоляционных материалов (керамика, текстолит, эпоксидные смолы и т.п.). Диаметры цилиндров у этих выключателей значительно меньше по сравнению с диаметрами баков масляных баковых выключателей, соответственно намного меньше объем и масса заливаемого в цилиндры масла. Меньшая, чем у бакового выключателя, прочность корпуса по отношению к давлениям, создаваемым при отключении предельных токов короткого замыкания, ограничивает отключающую способность маломасляного выключателя.

Рис. 1-2. Дугогасительная камера с промежуточным контактом и продольным дутьем.

1—промежуточный контакт с пружиной; 2— неподвижный контакт с пружиной; 3 — верхняя полукамера, металлическая; 4 — детали соединения с токоподводящим стержнем; 5 — гибкая связь; б — перегородка; 7 — нижняя полукамера, изоляционная; 8 — подвижный контакт.

Маломасляные выключатели имеют существенно меньшие габариты и массу, меньшую взрыво- и пожароопасность и требуют меньших и более дешевых распределительных устройств по сравнению с масляными баковыми выключателями. Наличие в маломасляных выключателях встроенных трансформаторов тока и емкостных трансформаторов напряжения значительно усложняет конструкцию выключателей и увеличивает их габариты, поэтому маломасляные выключатели выполняются без органической связи с такими трансформаторами.

Выключатели по компоновке выполняются с дугогасительными камерами внизу (ход подвижного контакта сверху вниз) и с камерами, расположенными сверху (ход подвижного контакта снизу вверх). Последние более перспективны в отношении повышения отключающей способности. Применяются выключатели для внутренней установки как распределительные и генераторные и для внешней установки как распределительные и подстанционные.

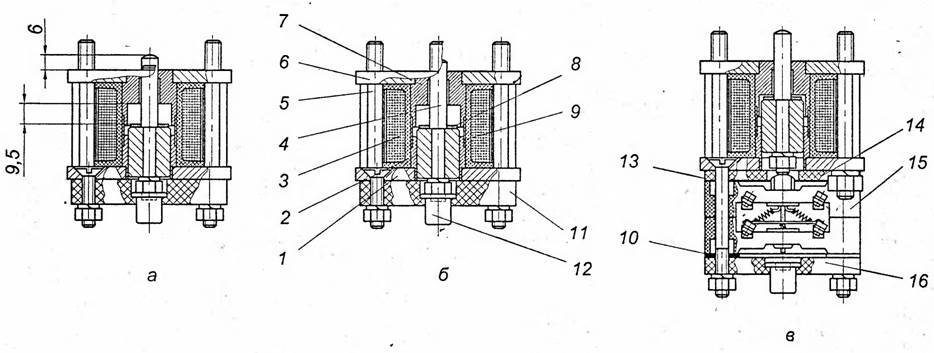

На рис. 1-3 приведен общий вид выключателя типа ВМПЭ-10 на 10 кВ и токи 630, 1000, 1600 А (в зависимости от сечения токопровода и контактов), номинальный ток отключения 20 и 31,5 кА, время отключения выключателя с приводом 0,12 с, время горения дуги при номинальных токах отключения не более, 0,02 с. Выключатель смонтирован на сварной раме3. Внутри рамы расположен приводной механизм, который передает движение от привода к подвижным контактам и состоит из приводного вала 5 с рычагами, изоляционной тяги4, отключающих пружин, масляного б и пружинного демпферов. К раме с помощью изоляторов 2 подвешены три полюса1 выключателя.

Каждый полюс (рис. 1-4) состоит из прочного влагостойкого изоляционного цилиндра 5, армированного на концах металлическими фланцами 3 и 6. На верхнем фланце укреплен корпус 9 из алюминиевого сплава. Внутри корпуса расположены приводной механизм13 и подвижная контакт-деталь14 с роликовым токосъемным устройством с роликовым токосъемным устройством8 и маслоуловителем12. Корпус закрывается крышкой10. имеющей отверстие для выхода газов и пробку11 маслоналивного отверстия.

Рис. 1-3. Выключатель маломасленый на 10 кВ для внутренней установки (тип ВМПЭ-10) – общий вид.

Рис. 1-4. Полюс выключателя, изображенного на рисунке 1-3.

Нижний фланец закрывается крышкой 1, внутри которой расположена неподвижная розеточная контакт-деталь 2, над которой установлена дугогасительная камера4 поперечного масляного дутья. Снизу крышки помещена маслоспусковая пробка16, на фланце установлен маслоуказатель15.

Для повышения стойкости контактов к действию электрической дуги и увеличения срока их службы съемный наконечник подвижной контакт-детали и верхние торцы ламелей розеточного контакта облицованы дугостойкой металлокерамикой. Токоподвод осуществляется к нижней крышке и к верхней крышке или среднему выводу 7. Выключатель может иметь встроенные элементы защиты и управления, такие, как реле максимального тока мгновенного действия и с выдержкой времени, реле минимального напряжения, отключающие электромагниты, вспомогательные контакты и т. п.

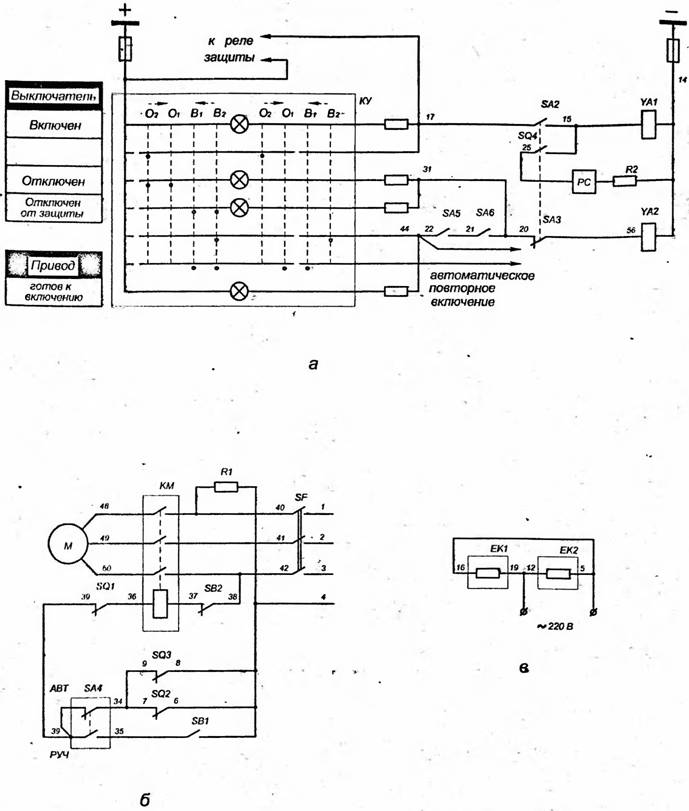

Общий вид маломасляного генераторного выключателя приведен на рис. 1-5. Особенностью конструкций этих выключателей является токопровод, имеющий два параллельных контура: основной, контакты которого расположены открыто, и дугогасительный, контакты которого находятся в дугогасительных камерах внутри бака. На рис. 1-6 представлена функциональная электри ческая схема выключателя, изображенного на рис. 1-5. Основной контур образуют токоподвод11, токоведущая шина 70, основные контакты 9, основная шина траверсы8 и соответствующие позиции 9,10 я 11 второго бака. Дугогасительный контур — основная шина10, медные скобы12, соединяющие основную шину с баком, стенки бака3, неподвижный дугогасительный контакт13, дуга (в момент отключения)14, подвижный дугогасительный контакт15 и соответствующие позиции15, 14, 13, 3. 12, 10 второго бака. При включенном положении выключателя оба контура работают параллельно. Преобладающая часть тока проходит через основной контур, имеющий по сравнению с дугогасительным значительно меньшее сопротивление. При отключении сначала размыкаются основные контакты, дуга на них не возникает, весь ток переходит в дугогасительный контур. Затем размыкаются дугогасительные контакты, отключая цепь. Выключатели выполняются с двукратным разрывом на фазу, с камерами различной конструкции.

Рис. 1-5. Выключатель маломасляный генераторный (тип МГУ-20)

1—основание; 2 — опорный изолятор; 3, 5—бак; 4 — внутриполюсная перегородка; б — междуполюсная перегородка; 7 — газоотвод; 8 - траверса с шинами основного и дугогасительного контуров; 9-основные контакты; 10 — токоведущая шина; 11 — токоподвод

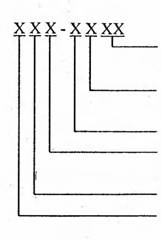

Рис. 1-6. Функциональная электрическая схема выключателя, изображенного на рис. 1-5:

а—включенное положение; б—момент отключения

Рис. 1-7. Выключатель маломасляный колонковый для внешней установки

1 - основание; 2 и 9 - неподвижные контакты; 3 — опорная изоляционная колодка; 4 - роликовый токоподвод; 5 — фарфоровая рубашка; 6 — подвижный контакт; 7 — дугогасительное устройство; 8 — промежуточный контакт; 10 — изоляционный цилиндр

Для увеличения номинального тока применяется искусственный обдув контактной системы и подводящих шин. В последние годы находит применение жидкостное (водяное) охлаждение контактов и шин.

Выключатель маломасляный для внешней установки (распределительный, подстанционный) показан на рис. 1-7. Выключатель состоит из трех основных частей:

гасительных устройств, помещенных в фарфоровые рубашки; фарфоровых опорных колонок и основания (рамы). Изоляционный цилиндр, охватывающий дугогасительное устройство, защищает фарфоровую рубашку от больших давлений, возникающих при отключении. Число разрывов на фазу может быть один, два и больше. Расположение камеры сверху более перспективно для повышения отключающей способности.

Ремонт маломасляных выключателей

Выключатель ВМП-10:

а — общий вид; б — разрез одного полюса; 1 — корпус выключателя; 2— изолятор; 3— рама; 4 — изоляционная тяга приводного механизма; 5— вал; 6— масляный буфер; 7— болт для заземления; 8 — нижний контактный вывод; 9 — верхний контактный вывод

Ремонт масляных выключателей ВМГ-133 и ВМП-10

Таблица 1 – Ремонтные работы

Инструкция по эксплуатации маломасляных выключателей ВМТ-110Б-25/1250УХЛ1

1. Общие положения

1.1 Настоящая инструкция предназначена для организации эксплуатации маломасляных выключателей типа ВМТ-110Б-25/1250УХЛ1 с приводами ППрК-1400, установленных на ПС-110/6 кВ «Блок-4». Знание инструкции обязательно для оперативного и ремонтного персонала подстанции.

1.2 Инструкция составлена на основании следующих нормативных материалов:

1.2.1. Правила устройства электроустановок. 6-е изд. М. 1985г.

1.2.2. Правила технической эксплуатации электрических станций и сетей. 14-е изд.

1.2.3. ДНАОП 1.1.10-1.01.97. Правила безопасной эксплуатации электроустановок. 2-е изд. Киев. 2000г.

1.2.4. Выключатель маломасляный серии ВМТ. Техническое описание и инструкции по эксплуатации. ИБКЖ.674143.001 ТО.

2.1. Выключатель предназначен для коммутации электрических цепей при нормальных и аварийных режимах в сети трехфазного переменного тока частотой 50 Гц с номинальным напряжением 110 кВ.

2.2. Выключатель изготовлен в климатическом исполнении УХЛ категории размещения 1 по ГОСТ 15150-69, ГОСТ 15543-70 и предназначен для эксплуатации на открытом воздухе в районах с умеренным, холодным климатом при следующих условиях:

- окружающая среда – невзрывоопасная, не содержащая агрессивных газов и паров в концентрациях, разрушающих металлы и изоляцию.

- верхнее рабочее значение температуры окружающего воздуха составляет 40С;

- нижнее рабочее значение температуры окружающего воздуха – минус 60С;

- относительная влажность воздуха при температуре 20С – 80% (верхнее значение 100% при 25С);

- выключатель нормально работает в условиях гололеда, при толщине корки льда до 20 мм и ветре скоростью 15 м/с, а при отсутствии гололеда – при ветре до 40 м/с.

- тяжение провода в горизонтальном направлении перпендикулярно плоскости выключателя, приложенное к выводам, не более 981 Н (100 кгс).

2.3. Выключатель соответствует по длине утечки внешней изоляции категории Б ГОСТ 9920-75.

2.4. Пружинный привод ППрК-1400 выключателя предназначен для дистанционного (оператором или посредством автоматики) и местного (оператором) управления высоковольтными выключателями с собственными отключающими пружинами и работой статического включения от 300-400 до 1400-1500 Дж.

2.5. Привод обеспечивает включение выключателя, удержание его во включенном положении и освобождение подвижных частей выключателя для его отключения.

2.6. Привод климатического исполнения УХЛ категории размещения 1 по ГОСТ 15150-69 и предназначен для работы при условиях, указанных в п. 2.2.

3. Технические данные

3.1. Технические данные выключателей ВМТ-110Б-1250/25УХЛ1 и привода ППрК-1400 указаны в табл.1.

3.2. Выключатель выполняет следующие операции и циклы операции:

1. отключение (О);

2. включение (В);

3. включение-отключение (ВО), в том числе – без преднамеренной выдержки времени между операциями В и О;

4. отключение-включение (ОВ) при любой бестоковой паузе, согласно табл. 1;

5. отключение-включение-отключение (ОВО) с интервалами времени между операциями согласно пп. 3 и 4 раздела 3.2.;

6. коммутационные циклы по ГОСТ 687-78:

цикл 1: О-0,3 с – ВО-180с – ВО;

цикл 1а: О-0,3 с – ВО-20 с - ВО;

цикл 2: О-180с – ВО -180 С – ВО;

7. при отсутствии избыточного давления газа внутри колонн или снижении его ниже значения, указанного в разделе 3.1, п.14, выключатель выполняет операции отключения во всем диапазоне токов вплоть до номинального тока отключения, не гарантируется нормальная работа выключателя при включении на ток кз, а также в цикле АПВ. При снижении давления ниже допустимого не разрешается отключать ненагруженные воздушные линии и конденсаторные батареи.

3.3. Допустимое для каждого полюса выключателя без осмотра и ремонта дугогасительных устройств суммарное количество операций отключения составляет:

- при токах в диапазоне свыше 60 до 100% номинального тока отключения – 8 операций;

- при токах в диапазоне от 30 до 60 % номинального тока отключения – 18 операций;

- при рабочих токах – не более 400 операций.

Допустимое количество операций включения для токов кз составляет 50% от допустимого количества операций отключения.

3.4. Выключатель имеет следующие показатели надежности и долговечности:

- ресурс по механической стойкости до кап. ремонта – (N) – 5300 циклов В – произвольная пауза – О.

- средний срок службы до среднего ремонта – 10 лет с момента выпуска выключателя.

- срок службы до капитального ремонта – 20 лет с момента выпуска.

4. Устройство и работа выключателя и привода

4.1. Выключатели ВМТ относятся к электрическим коммутационным аппаратам высокого напряжения, в которых гасящей средой является трансформаторное масло.

4.2. В основу конструкции выключателей положено одноразрывное дугогасительное устройство (модуль) на напряжение 110 кВ.

4.3. В выключателях ВМТ-110Б три полюса установлены на общей раме и управляются одним пружинным приводом ППрК-1400.

4.4. Принцип работы выключателей основан на гашении электрической дуги потоком газомасляной смеси, образующейся в результате интенсивного разложения трансформаторного масла под действием высокой температуры дуги. Этот поток получает определенное направление в дугогасительной камере, размещенной в зоне горения дуги.

Включение выключателей осуществляется за счет энергии включающих пружин привода, а отключение – за счет энергии собственных отключающих пружин выключателей, взведение которых происходит в процессе включения.

4.5. Для надежной работы выключателей без повторных пробоев в режиме отключения ненагруженных линий и одиночных конденсаторных батарей с глухозаземленной нейтралью, маслонаполненные колонны герметизированы и находятся под постоянным избыточным давлением газа, что обеспечивает также более высокий уровень электрической плотности внутренней изоляции вне зависимости от внешних условий.

Общий вид выключателя приведен на рис.1.

5. Общие указания по эксплуатации

5.1. Персонал, обслуживающий выключатели, должен быть ознакомлен с настоящей инструкцией, должен знать устройство и принцип действия выключателей и правила технической эксплуатации.

5.2. В процессе эксплуатации контролировать уровень масла и величину избыточного давления в маслонаполненных колоннах. Контролировать по размещенным на колпаках указателям маслам и манометрам.

Уровень масла в колоннах должен находиться в пределах стеклянной трубки маслоуказателя.

Наполнять колонны предпочтительнее сжатым газом. Избыточное давление в колоннах должно быть в пределах 0,5-1 МПа (5-10 кгс/см2). Допускается увеличение давления до 1,5 МПа (15 кгс/см2) в холодное зимнее время при температуре окружающего воздуха ниже минус 30С, которое не может повлиять на работоспособность выключателя и происходит из-за увеличения давления срабатывания выпускного клапана. При значениях давления, отличных от вышеуказанного, выключатели отключать и подвергать ревизии.

5.3. При понижении окружающего воздуха включить подогревательные устройства. Порядок включения ступеней подогревательных устройств указан в табл. 2.

Таблица 2

Количество ступеней Температура окружающего воздуха, С

Одна ступень минус 15С

Две ступени минус 30С – минус 35С

При первом включении блоков подогрева при вводе выключателя в работу в зимнее время, а также в процессе эксплуатации перед наступлением морозов замерить в холодном состоянии сопротивление изоляции каждого ТЭН, величина которого должна быть не менее 1 МОм. Если сопротивление изоляции окажется меньше, то нагреватель необходимо просушить при температуре (100-120)С в течение 4-6 часов. Если сопротивление менее 0,1 МОм, электронагреватели бракуются. Допускается сушку ТЭН производить пропусканием тока при условии приложения к каждому элементу напряжения (50-60) В, при этом возможно последовательное соединение элементов блока подогрева с подсоединением к сети с напряжением 220 В. Сушку блоков подогрева ТЭН следует производить, предварительно сняв их с выключателя. Перед подачей напряжения необходимо исключить касание оболочек ТЭН заземленных конструкций.

5.4. Не допускайте эксплуатацию выключателей с включенными подогревательными устройствами, не соответствующими указаниям табл. 2.

5.5. Сведения о работе выключателя при коммутационных режимах:

- значение коммутируемого тока кз или нагрузки;

- вид кз;

- вид коммутации (отключение, включение на кз и отключение, АПВ);

- характер отказа или неисправности и их причин, а также результаты периодических осмотров заносить в журнал.

5.6. Введение выключателя в эксплуатацию при температуре окружающего воздуха ниже минус 20 С допускается не ранее чем через 10 часов после включения двух ступеней подогрева. По истечении указанного времени количество ступеней подогрева должно соответствовать требованиям табл.2.

5.7. Для предотвращения отказов в работе выключателей, если они не работают периодически, необходимо один раз в три месяца произвести три операции О и В без токовой нагрузки в главной цепи.

5.8. При эксплуатации привода периодически проверять и подтягивать резьбовые соединения, проверять целостность шплинтов, заменять разрушенные.

6. Требования безопасности В ОХРАНУ ТРУДА

6.1. Все работы с выключателями по требованиям техники безопасности производить в соответствии с настоящей инструкцией, действующими «Правилами технической эксплуатации электрических станций и сетей», «Правилами безопасной эксплуатации электроустановок», а также в соответствии с требованиями ГОСТ 12.2.007-3 – 75.

6.2. Каждый работник, допускаемый к работе с выключателями, должен пройти соответствующий инструктаж и учитывать особенности конструкции. При проведении такелажных работ обращать внимание на состояние и правильную установку подъемных устройств. Поднимать и перемещать отдельные колонны за рым-болты. Следует осторожно обращаться с фарфоровыми изоляторами. Крепление троса за ребра изоляторов не допускается. Запрещается поднимать и перемещать колонны при наличии во внутренней полости избыточного давления.

При подъеме и перемещении рамы использовать специальные отверстия в поперечных швеллерах и петли шкафа привода.

Рама выключателя в процессе эксплуатации должна быть надежно заземлена.

Ремонтные работы и обслуживание проводить при отсутствии напряжения на выводах выключателей, на подогревательных устройствах, на силовых и цепях управления привода. Для исключения непреднамеренных срабатываний необходимо производить стопорение сцепляющее-расцепляющих устройств привода специальными задвижками.

Заполнять колонны газом от компрессора или другого источника, имеющего давление выше 0,1 МПа (10 кгс/см2), только при наличии на источнике штатного или дополнительного поверенного манометра. Заполнять газом, контролируя показания манометров колонн выключателя и источника. При несоответствии показаний, а также при отсутствии показаний одного или обоих манометров немедленно прекратить заполнение до выяснения причины и устранения неисправности.

6.3. Обслуживание привода производить после снятия напряжения со всех цепей, при невзведенных пружинах, в отключенном положении выключателя или при застопоренных предохранительными задвижками сцепляющее-расцепляющих устройствах.

6.4. Пользоваться задвижками в том случае, когда необходимо исключить непреднамеренные срабатывания привода.

6.5. Перед динамическим включением привода убедится в отсутствии посторонних предметов (ключей, крепежных деталей и пр.) вблизи подвижных элементов механизмов и удалить предохранительные задвижки.

6.6. Динамическое включение производить при закрытых дверях шкафа привода.

6.7. При работе привода с включенными подогревательными устройствами не прикасаться к их кожухам во избежание ожогов.

6.8. Перед установкой рукоятки на вал редуктора отключить автоматический выключатель. При медленном включении выключателя остерегаться разрыва цепи. Во избежание его не допускать переключения выключателя.

7. Техническое обслуживание

7.1. Техническое обслуживание выключателя должен производить персонал, прошедший специальную подготовку и ознакомившийся с требованиями безопасности, изложенными в разделе 6.

7.2. Техническое обслуживание включает контрольные осмотры, текущий (малый), средний и капитальный ремонты. Ремонт привода производить вместе с ремонтом выключателя.

7.3. Ежедневно в дневное время суток производить осмотры для проверки уровня масла и избыточного давления в колоннах. Если давление в колоннах в результате растворения газа в масле упало ниже допускаемого предела следует довести его до 0,8 МПа (8 кгс/см2).

7.4. Один раз в месяц производить осмотр выключателя в темное время суток для выявления местного нагрева токоведущих частей.

7.5. Проверять техническое состояние привода ежегодно.

При этом выполнять следующее:

- протереть сборочные единицы и детали привода чистой ветошью, смоченной бензином-растворителем (уайт-спиритом) ГОСТ 3134-78;

- проверить целостность деталей, надежность их крепления, обратить внимание на рабочие поверхности сцепляющего рычага, собачек сцепляющее-расцепляющих устройств, всех роликов, а также на состояние пружин и контактов БКМ.

-проверить стрелу прогиба свободной ветви цепи, при необходимости сместить редуктор до образования стрелы прогиба цепи 3-5 мм;

- проверить уровень масла в редукторе, наличие смазки в сборочных единицах трения механизмов. При необходимости долить масло в редуктор, смазать сборочные единицы трения смазки ЛЭП.

- осмотреть зажимы и провода цепей вторичной коммутации, при необходимости подтянуть.

- проверить правильность регулирования механизмов, при необходимости подрегулировать их.

7.6. Текущий ремонт

7.6.1. Текущий ремонт проводить 1 раз в год без демонтажа основных сборочных единиц.

7.6.2. Для ремонта необходимо:

1. отключить выключатель и снять напряжение с его выводов;

2. снять крышки рамы;

3. проверить надежность механических соединений;

4. заменить в доступных местах смазку;

5. проверить исправность ТЭН и при обнаружении дефектных заменить их;

6. проводить чистку наружных поверхностей фарфоровых изоляторов в случае их большого загрязнения;

7. провести несколько контрольных включений и отключений выключателя;

8. установить на место снятые крышки рамы.

7.7. Капитальный ремонт

7.7.1. Капитальный ремонт проводится через 20 лет после выпуска выключателя заводом-изготовителем.