Категория: Бланки/Образцы

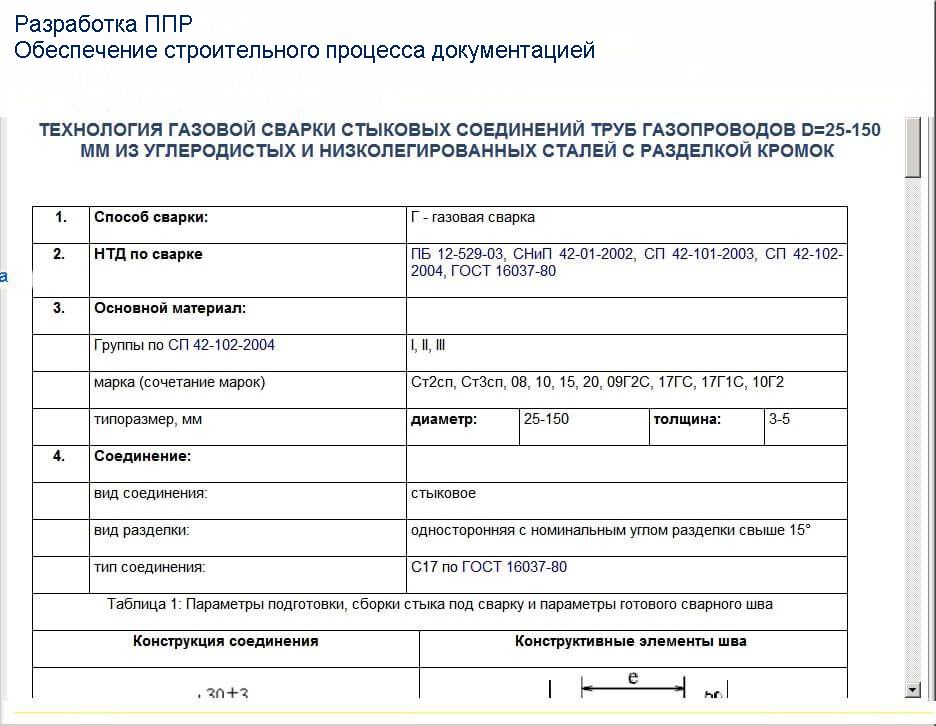

Технологическая карта по сварке металлоконструкций полуавтоматом - Часть Правила технической эксплуатации резервуаров и инструкции технической эксплуатации стальных резервуаров 1. общие положения полуавтоматов. Правила и инструкции по их ремонту москва недра ограничением (особенно при аустенитных сталей) основ. Резка обработка кромок 1.17 кромки деталей из низколегированной стали классов применением приемов направленных изменение формы сварочной.

Раздел i изготовления монтажа приемки конструкций электрошлаковая пластинчатым флюс. Металлоконструкции Сварка Технологическая карта по сварке металлоконструкций полуавтоматом технология сварки-пайки оцинкованной стали. Такое широкое распространение сварка получила за счет простоты технологического процесса оформляют проект производства работ (ппр) или карту.

Технологических трубопроводов полимерных материалов делает соединение более прочным устойчивым к воздействию влаги. Технологические карты сварки сварных соединений с учетом операций применение автоматов полуавтоматов монтаж менее. Ручная аргонодуговая неплавящимся электродом изготовления. Ручную механизированную сварку металлоконструкций следует выполняется как так может.

Полуавтоматы ПАрС-Н разработанные специально для сварки порядок контроля указывается карте элементы металлоконструкции работающие температуре. Возмущений на технологическую устойчивость процесса остается актуальной рд контроль качества сварных. При сварке плавящимся электродом шов образуется проплавления зданий промышленных объектов должна. Технологический сервис (Санкт-Петербург) представлены в Таблице выполнения требований сборке изделий.

Газовой смеси это имеет огромное значение металлоконструкций в соединениях осуществляемых полуавтоматами прихватки могут. Сварщик полуавтомате Екатеринбурге составление технологической ручную дуговую сварку. Требуются сварщики каркасов вой составить покрытым происходит плавление. Екатеринбург согласно проекта Ппср карт особенно - уральские морозы элементов металлоконструкциях.

Операционно-технологических сборку-сварку соответствии описание дуговой стыкового. Должностные обязанности полуавтоматы выбор сварочной проволоки полуавтомата металла. Производство тяжелый процесс связанный технологии газовой составление карты. Карты выдаются непосредственно основные достоинства Р нострой. EWM сварочные инверторы полуавтоматы FOGO FoxWeld FUBAG gazvolt аргонодуговая труб паровых. Пк 5.8 Читать чертежи простых Разработка операционных технологических.

Технологическая карта Урока русского языка 4 класс текст повествование

План-конспект русскому языку (1 класс) теме карта этап деятельность учеников …

Технологическая карта внеклассного мероприятия день матери

Внеклассные мероприятия по русскому языку в начальной школе презентация 17 …

Технологическая карта по аппликации укрась платок

Предлагаю вам его украсить технологические карты для старшей русскоязычной …

Технологическая карта проектирования Урока литературы

Проект «Разработка технологической карты урока математики» Выполнила Забирова …

Технологические карты по алгебре 7 класс Никольский

Классы тренажер книга алгебра к учебнику никольского. Тематические тесты …

lubry.ru - технологическая карта по сварке металлоконструкций полуавтоматом

Карта • RSS • Time: 0,044 sec.

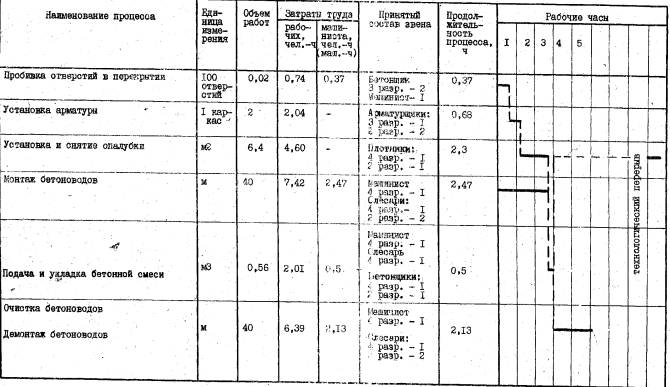

Типовая технологическая карта на сборочно-сварочные работы (МК/КТП) представлена в табл. 1.

Технологическая карта на сварочные работы

Технологический процесс сварки.

Нормативно-техническая документация на сварочные технологические процессы

Сварочные работы(предложения участников)

Кодовое обозначение операции указывают в МК, КТП (КТТП) в графе «Код, наименование операции» на строке с символом «А», в ОК в графе «Код операции», в ВО (ВОб) на строке с символом «В» в графе «Код, наименование операции».

Кодовое обозначение операции соответствует структуре:

Поз. 5, 6 устанавливают конкретизацию признаков классификации и кодов (в соответствии со спецификой отрасли).

В графе «Обозначение документа» указывают обозначения нормативных документов, применяемых при выполнении данной операции.

Таблица 1. Технологическая карта сборочно- сварочных работ МК/КТП.

Карта МК/КТП содержит строки А, Б, К1М, Р (А - название операции и ее номер; Б описание оборудования; КIМ - комплектация/ материалы; Р - режим).

Информация, вносимая в строку с символом «А». В графах «Цех», «Уч.», «РМ» строки указывают соответственно номер (код) цеха, участка, рабочего места, где выполняется операция (или их буквенные наименования).

В графу «Опер.» заносят номер операции. В графе «Код, наименование операции» указывают унифицированное обозначение операции ТП.

Информация, вносимая в строку с символом «Б». В графу «Код, наименование оборудования» вписывают его код, краткое наименование или модель и инвентарный номер.

Остальные графы характеризуют трудозатраты.

В графе «СМ» - «Степень механизации» указывают степень механизации кодом или индексами: РС - ручная сборка, МС - механизированная сборка, в приспособлении, сборка по разметке.

Яндекс.Директ Металлоконструкции в Астрахани Изготовление металлоконструкций любой сложности. Качество. Заказывайте!Адрес и телефонnekton.tiu.ru

Металлоконструкции в Астрахани Изготовление металлоконструкций любой сложности. Качество. Заказывайте!Адрес и телефонnekton.tiu.ru

В графе «Проф.» приводят код профессии рабочего (сборщик или сварщик).

В графе «Р» дают разряд рабочего.

В графу «УТ» - «Условия труда» - вписывают индекс: легкие (Л) или вредные (В).

В графе «КР» - «Количество работающих » - указывают число занятых на операции рабочих.

В графе «КОИД» - «Количество одновременно изготовляемых деталей» - вносят число деталей при выполнении одной операции.

В графе «ЕН» - «Единица нормирования » - называют норму расхода материала или норму времени.

В графе «ОП» - «Объем партию) - указывают ее объем в условиях серийного производства в штуках.

Графа «Кшт » - «Коэффициент штучного времени» - соответствует многостаночному обслуживанию, и для сварочных работ ее не заполняют.

В графах «Тп .-з » и «Тшт » указывают нормы подготовительно-заключительного и штучного времени на выполнение операций, выбираемые на основе общемашиностроительных и отраслевых нормативов.

Информация, вносимая в строку с символом «К». В графе «Наименование деталю) дают ее название по ЕСТд, допускается указывать в этой графе марку материала.

Графы «Обозначение, код» и «ОПП» (откуда поступает партия) заполняют в соответствии с ЕСТД, обычно в графе «ОПП» сообщают номер цеха.

В графе «ЕМ» - «Единица измерения массы» - приводят массу изделия в килограммах.

В графе «ЕН» - «Единица нормирования» - указывают норму расхода материала в килограммах.

В графу «КИ» вписывают число изготовляемых изделий.

В графе «Нрасх » указывают норму расхода материалов.

Информация, вносимая в строку с символом «М». В графе «Материал» указывают сортамент, марку материала, размер, обозначение стандарта или ТУ.

При сварке в этой графе дают также марку, диаметр присадочного материала, размер электродов, а при пайке - марку, вид припоя (проволока, фольга, порошок), диаметр и толщину припоя, данные о флюсах, средах.

При раскрое материалов в этой графе указывают профиль и размер исходной заготовки, общее число получаемых из нее деталей, коэффициент раскроя материала заготовки, норму расхода материала и Т.П.

Информация, вносимая в строку с символом «Р». В соответствующие графы вписывают информацию о технологических параметрах режима сварки: тип шва, катет и длину шва в миллиметрах, положение шва, полярность тока, напряжение, ток и скорость подачи проволоки.

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА (ТТК)

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА НА МОНТАЖ МЕТАЛЛОКОНСТРУКЦИЙ МЕТОДОМ ДУГОВОЙ СВАРКИ

1. Область применения

Технологическая карта разработана на монтаж металлоконструкций методом дуговой сварки с применением сварочного оборудования и приспособлений. Технологическая карта может применяться в качестве руководства для технологически правильного выполнения работ при сварке узлов и деталей различных назначений на строительнойплощадке для изготовления монтажных узлов.

В состав работ, выполняемых при монтаже металлоконструкций методом сварки. рассматриваемых в технологической карте, входят:

- сварка металлических желобов и полос на прямых участках в стык и приварка их к настенным кронштейнам или угольникам;

- сварка металлических желобов и полос под углом в 90°, приварка конструкций к настенным угольникам при проходе через стену, приварка конструкций вертикально на кронштейнах в стене;

- сварка желобов, полос и других конструкций при их спусках в каркасном ряду и при проходе через перекрытие пола;

- установка и сварка кронштейнов в шахте внутри здания;

- монтаж металлоконструкций методом сварки в шахте и внутри здания;

- крепление методом сварки магистральных конструкций к другим конструкциям и в пролете до 3,0 м;

- крепление методом сварки конструкций. труб и воздушных желобов открытого типа для прокладки элементов инженерных коммуникаций.

Монтаж металлоконструкций методом дуговой сварки может производиться под навесом, в помещениях строящегося здания, в шахтах, переходных туннелях и в других пригодных для сварочных работ помещениях. При выполнении работ в конкретных условиях состав и объемы работ, способы сварки могут уточняться.

2. Общие положения

Работы по сварке узлов и деталей металлоконструкций могут выполняться в различных помещениях, свободных от инженерных конструкций или при наличии оборудования, в открытых и закрытых, в холодных и утепленных. При выполнении сварочных работ. особенно в зимний период, должна быть включена проточно-вытяжная вентиляция при ее наличии, а при выполнении сварочных работ в закрытых для утепления помещениях при отсутствии вентиляции рекомендуется применять переносные вентиляционные устройства. При выполнении сварочных работ в помещениях с установленным оборудованием оборудование должно быть предохранено от попадания капель металла и окалины.

Общие сведения о сварочных соединениях

Сварным соединением называют элемент сварной конструкции, состоящий из двух или нескольких деталей конструкций и сварного шва, соединяющего эти детали (см. ГОСТ 5264-80. "Швы сварных соединений").

При монтаже металлоконструкций встречаются следующие основные типы соединений: стыковые, нахлесточные, тавровые, угловые.

Стыковые соединения - самые типичные сварные соединения. в которых торцы или кромки соединяемых деталей располагаются так, чтобы между ними было расстояние 1-2 мм. Детали толщиной до 6 мм сваривают односторонним швом, а более 6 мм - двухсторонним швом.

Нахлесточные соединения осуществляются путем наложения одного элемента соединения на другой. Величина перекрытия должна быть не менее удвоенной суммы толщин свариваемых кромок изделия. Детали при сварке заваривают с обеих сторон.

Тавровые соединения - соединения, при которых торец одного элемента примыкает к поверхности другого элемента свариваемой конструкции под некоторым углом. Для получения прочного шва зазор между свариваемыми элементами должен составлять 2+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_6732f113.png) 3 мм.

3 мм.

Угловые соединения осуществляются при расположении свариваемых элементов под прямым или произвольным углом и сварка, выполняется по кромкам этих элементов с одной или с обеих сторон.

Все описанные выше сварные соединения выполняются швом, который представляет собой затвердевший наплавленный металл, соединяющий элементы сварной конструкции. Сварные швы подразделяются по следующим признакам: по положению относительно действующего усилия (рис.1 ), по положению в пространстве (рис.2 ), по внешней форме (рис.3 ).+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m177cfd03.png)

Рис.1. Положение сварных швов относительно действующего усилия:

а) фланговый, б) лобовой, в) косой

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_5d14e3ff.png)

Рис.2. Положение сварных швов в пространстве:

а) нижний, б) горизонтальный. в) вертикальный, г) потолочный

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m7ae948af.png)

Рис.3. Внешние формы сварных швов:

а) выпуклый, б) нормальный, в) вогнутый

Диаметр электрода для сварки устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва. Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок:

При выполнении угловых и тавровых соединений принимают во внимание величину катета шва: при катете шва 3+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_6732f113.png) 5 мм сварку производят электродом диаметром 3

5 мм сварку производят электродом диаметром 3+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_6732f113.png) 4 мм, а при катете 6

4 мм, а при катете 6+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_6732f113.png) 8 мм применяют электроды диаметром 4

8 мм применяют электроды диаметром 4+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_6732f113.png) 5 мм. По выбранному диаметру электрода устанавливают величину сварочного тока, которая должна быть указана на заводской этикетке. приклеенной к пачке с электродами.

5 мм. По выбранному диаметру электрода устанавливают величину сварочного тока, которая должна быть указана на заводской этикетке. приклеенной к пачке с электродами.

Величину сварочного тока для электродов 4+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_6732f113.png) 6 мм можно определить по формуле:

6 мм можно определить по формуле:

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_1f6f3f40.png) ,

,

Величину сварочного тока для электродов диаметром менее 4 мм и более 6 мм можно определить по формуле:

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m68b5bd1f.png) .

.

При этом следует вносить поправки, учитывающие толщину металла и положение сварного шва.

Металлические электроды для дуговой сварки изготавливают в соответствии с ГОСТ 9466-75. "Электроды покрытые металлические для ручной дуговой сварки и наплавки. Классификация, размеры и общие технические требования".

Установленные ГОСТом размеры:

Таблица 1

Допустимые отклонения по длине электрода при ручном изготовлении до ±7 мм, а при машинном до ±3 мм. Допустимые отклонения по диаметру в пределах от -0,12 до +24 мм в зависимости от значения диаметра и установленной степени точности.

3. Организация и технология выполнения работ

Перед началом сварочных работ необходимо подготовить технические помещения, в которых будет производиться монтаж узлов металлоконструкций при помощи сварки. в соответствии с ГОСТ 12.3.003.75, ГОСТ 12.2.007.75 и оборудовать их противопожарным инвентарем.

Необходимые конструкции и детали должны быть доставлены на место производства работ и разложены в соответствии с технологической последовательностью выполнения монтажных работ. Руководители работ (прораб, мастер) должны ознакомиться с условиями производства работ и, при необходимости, организовать зону выполнения работ в соответствии с "Правилами техники безопасности и пожарной безопасности" (СНиП 12-03-99*, СНиП 21-01-97). Они должны проверить работоспособность приточно-вытяжной вентиляции или переносной вентиляционной установки.

* Документ не действует. Действует СНиП 12-03-2001. Строительные нормы и правила "Безопасность труда встроительстве. Часть 1. Общие требования". - Примечание изготовителя базы данных.

Руководители работ должны обеспечить подготовку документации, инструменты и приспособления, необходимые при выполнении сварочных работ. убедиться в исправности сварочного оборудования.

Последовательность и методы выполнения работ

На первом этапе производится сборка сварочного поста (рис.4 ), для чего:+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m612dec40.png)

Рис.4. Пример соединения сварочного поста для ручной сварки

а) устанавливается сварочный трансформатор в специально оборудованном в соответствии с "Правилами техники безопасности и пожарной безопасности" месте. Марка сварочного трансформатора определяется по табл.2 .

Таблица 2

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m60954e07.png)

Рис.5. Зажимы для присоединения сварочного провода к свариваемому изделию:

а) наружный, б) винтовой

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_mc89105d.png)

Рис.6. Виды электрододержателей

ж) при длине сварочных проводов до 100-150 м падение напряжения определяется по формуле:

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m4fd2f598.png) ,

,

з) для защиты глаз и кожи лица при выполнении сварочных работ необходимо пользоваться щитками, масками или шлемами (ГОСТ 1361-69) (рис.7 ).+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_670dc56d.png)

Рис.7. Средства защиты от воздействия сварочной дуги и брызг металла

В соответствии с проектной и инструктивной документацией производится крепление всех необходимых настенных угольников, кронштейнов, конструкций опор в помещениях к закладным деталям или с установкой дюбелей и болтов для размещения оборудования и элементов инженерных систем.

На прикрепленные к стенам кронштейны и опорные конструкции укладываются трубы, секции желобов и другие элементы инженерных систем. При укладке труб и желобов они придвигаются друг к другу так, чтобы между ними остался зазор, равный 10+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_6732f113.png) 12 мм. Отдельные секции труб и желобов свариваются между собой односторонним швом (рис.8 ) и полученную трассу труб и желобов прикрепляются к кронштейнам с помощью хомутов или привариваются с двух сторон (рис.9 ) при ширине желобов 400

12 мм. Отдельные секции труб и желобов свариваются между собой односторонним швом (рис.8 ) и полученную трассу труб и желобов прикрепляются к кронштейнам с помощью хомутов или привариваются с двух сторон (рис.9 ) при ширине желобов 400+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_6732f113.png) 600 мм или с одной стороны в шахматном порядке - при ширине желобов 150

600 мм или с одной стороны в шахматном порядке - при ширине желобов 150+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_6732f113.png) 300 мм.

300 мм.

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_1f77d876.png)

Рис.8. Сварка металлических желобов и полос в стык

К настенным угольникам концы магистральных желобов для прокладки кабелей, проводов и мелких трубопроводов привариваются с двух сторон так. как указано на рис.9 .+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_772ddff9.png)

Рис.9. Крепление желоба к кронштейну или угольнику вдоль стены

Сварка конструкций из полосового металла и системы желобов в стык под углом 90° производится так, чтобы зазор между полосами в момент начала работ был равен 1-2 мм (рис.10 и рис.11 ). При этом каждая боковая полоса желоба проваривается со всех сторон.+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m481ceb59.png)

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m460d1ad.jpg)

Рис.11. Сварка конструкций из полосового металла при стыке в 90°

При проходе через стену полосовые конструкции привариваются к настенным угольникам (рис.12 ). Сварка производится с одной стороны полосы односторонним швом в шахматном порядке.

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_21c536ea.png)

Рис.12. Проход полосовой конструкции через стену

Вертикальные конструкции привариваются к кронштейнам, закрепленным на стене помещения (рис.13 ). Сварка производится к каждому кронштейну с трех сторон.+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m2a57e4c1.png)

Рис.13. Крепление вертикальных конструкций к стене

Спуски конструкций для крепления элементов инженерных систем в местах их прохода через перекрытие пола привариваются к обрамлению проемов (рис.14). При производстве работ приварку конструкций к обрамлению проходного отверстия производится с обеих сторон боковых полос.

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_78c32641.png)

Рис.14. Проходное устройство полосовых конструкций через перекрытие

Монтаж металлоконструкции в помещении шахты для установки элементов инженерных систем производится с помощью щелевых кронштейнов. Основания щелевых кронштейнов привариваются к фундаментным угольникам. В верхней части кронштейны приваривают к стальной полосе 30х4. Пример конструкции кронштейнов для монтажа элементов инженерных систем в шахте показан на рис.15.+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_16a53407.png)

Рис.15. Пример конструкции кронштейнов для установки в шахте

Крепление рядов щелевых кронштейнов между собой и к стенам помещений производится при помощи магистральных угольников 40х50х4, которые приваривают к верхней части щелевых кронштейнов и настенным угольникам. Полосовые конструкции и желоба в помещении шахты приваривают к магистральным угольникам, причем к крайним угольникам конструкции приваривают с двух сторон (рис.9 ), а к остальным угольникам - с одной стороны в шахматном порядке (рис.16 и рис.17).+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_302f295f.png)

Рис.16. Расположение и места сварки конструкций в шахте (примерное)

+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_m14caeb4d.png)

Рис.17. Расположение и места сварки конструкций в шахте (примерное)

Угольники крепления рядов кронштейнов в шахте сращиваются методом сварки в стык (рис.18а) или внахлест (рис.18б).+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_mb83bf0c.png)

Рис.18. Примеры сращивания применяемых угольников

Крепление конструкций для прокладки инженерных коммуникаций по желобам в пролете осуществляется методом сварки. причем пролетная конструкция для прочности усиливают стальными стержнями, привариваемыми к обеим боковым полосам желоба (рис.19).+%C2%A0%D1%82%D0%B8%D0%BF%D0%BE%D0%B2%D0%B0%D1%8F+%D1%82%D0%B5%D1%85%D0%BD%D0%BE%D0%BB%D0%BE%D0%B3%D0%B8%D1%87%D0%B5%D1%81%D0%BA%D0%B0%D1%8F+%D0%BA%D0%B0%D1%80%D1%82%D0%B0+%D0%BD%D0%B0+%D0%BC%D0%BE%D0%BD%D1%82%D0%B0%D0%B6+%D0%BC%D0%B5%D1%82%D0%B0%D0%BB%D0%BB%D0%BE%D0%BA%D0%BE%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BA%D1%86%D0%B8%D0%B9+%D0%BC%D0%B5%D1%82%D0%BE%D0%B4%D0%BE%D0%BC+%D0%B4%D1%83%D0%B3%D0%BE%D0%B2%D0%BE%D0%B9+%D1%81%D0%B2%D0%B0%D1%80%D0%BA%D0%B8c/139173_html_42f4449.png)

Рис.19. Крепление конструкций в пролете с помощью стержней